今回は、株式会社竹中土木、ソフトバンク株式会社、株式会社演算工房、極東開発工業株式会社、古河ロックドリル株式会社の5社が共同で成功させた、「山岳トンネル工事における重機の遠隔操作システム」について深掘りします。

先日、大林組の発表した切羽での遠隔火薬装填技術を紹介したばかりですが、今回は掘削の面からの技術開発を紹介いたします。

(参考:トンネル工事の「一番危険な場所」が無人に。大林組の力触覚技術が変える、火薬装填の未来)

「現場に行かずに重機を動かす」――。そんなSFのような話が、いま目の前の現実になろうとしています。

トンネル工事の常識を塗り替える!オフィスから「切羽」を操る新時代

《山岳トンネル重機遠隔操作システム》とは?

竹中土木を中心としたコンソーシアムが発表したこの技術は、一言で言うと**「山の中にいながら、あるいは数百キロ離れた場所から、トンネル最深部の重機をリアルタイムで動かす技術」**です。

プレスリリース上では、以下のように定義されています。

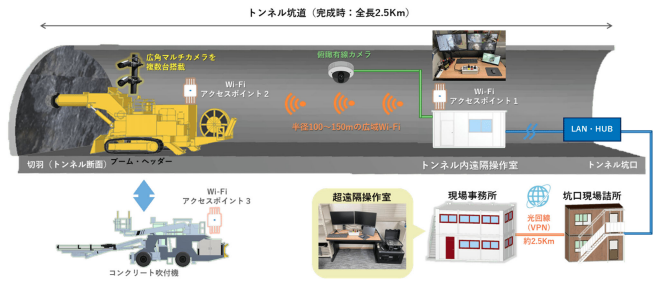

「高速・大容量・低遅延という特長を持つ5Gや、衛星通信Starlinkを活用し、山岳トンネルの切羽(掘削最前線)における吹き付け機やドリルジャンボ等の重機を、離れた場所から安全に遠隔操作するシステム」 引用:竹中土木 プレスリリース

従来工法との違い

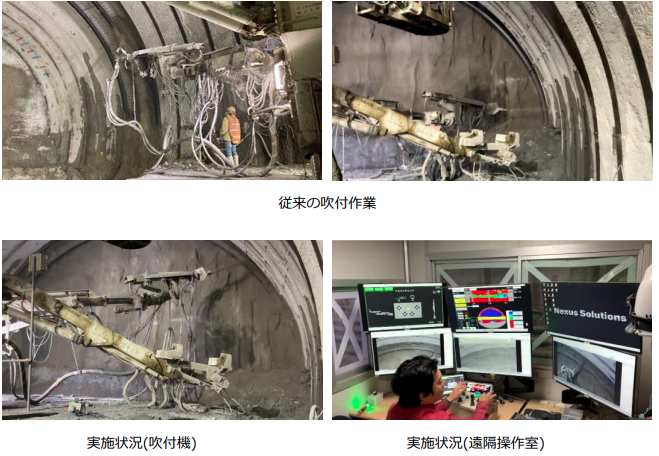

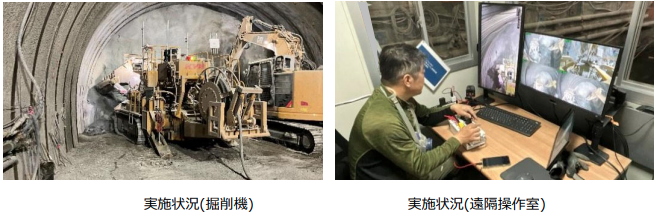

これまで山岳トンネルの施工は、主に「オペレーターが重機の運転席に座り、直接目視で操作する」というやり方で行われてきました。

そのため、以下のような課題が長年の悩みでした。

- 【課題①】落石・崩落のリスク(安全性の限界) トンネルの最先端である「切羽」は、地盤が不安定で最も危険な場所です。どれだけ補強を行っても、人の命を守るための「絶対的な安全」を確保するのは至難の業でした。

- 【課題②】過酷な作業環境(労働負荷) 切羽付近は、重機のエンジン音、岩を削る振動、粉塵、そして夏場の暑さなど、人間にとって非常にストレスの大きい環境です。これが若手の離職や担い手不足の一因となっていました。

ここが変わる!

《山岳トンネル重機遠隔操作システム》では、「人間が危険地帯から物理的に消える」点が大きな違いです。 通信技術(5G/Starlink)を駆使することで、重機のコックピットを「現場の外」へ持ち出しました。これにより、安全確保と快適な作業環境を同時に実現しています。

従来工法と遠隔操作システムの比較

| 項目 | 従来工法(有人操作) | 遠隔操作システム(5G/Starlink) |

|---|---|---|

| オペレーターの場所 | 重機の運転席(切羽付近) | 現場事務所、または遠隔拠点 |

| 安全性 | 常に崩落・落石のリスクがある | 極めて高い(無人地帯での作業) |

| 作業環境 | 粉塵・騒音・振動が激しい | 快適(空調完備の室内) |

| 通信環境 | 不要(直接操作) | 必須(5G、衛星通信、Wi-Fi等) |

| 習熟度 | 現場での長年の経験が必要 | 映像・音響を介した操作への慣れが必要 |

【現場目線】正直どうか

トンネル工事で最も危険な場所である切羽へ行く必要が減ることは、正直とても大きな安心感があると思います。

現場メリット①:究極の安全確保(「切羽」からの解放)

何よりも大きいのは、「自分の部下や協力会社のオペレーターを危険にさらさなくて済む」という安心感です。 山岳トンネル工事の死亡事故の多くは切羽付近で発生しています。そこが無人になるということは、現場監督としての心理的負担も劇的に軽減されます。

現場メリット②:労働環境の劇的な改善と「3K」の払拭

現場事務所や、極端な話「東京のオフィス」からトンネル掘削ができるようになります。 「建設業=泥臭い、きつい」というイメージを覆し、ゲーミングデバイスのようなコックピットでスマートに働く。これは若手世代にとっても、採用を考える企業にとっても、強力な武器になります。移動時間がなくなる分、残業削減にも直結します。

一方で、注意点もあります

それは、「五感情報の欠如」です。 ベテランオペレーターは、足の裏から伝わる振動や、岩が割れる「ピシッ」という微かな音で地山の変化を察知します。カメラ映像とマイク音響だけでは、この「肌感覚」が伝わりにくい。

この点は、大林組の技術が先行していますね。

他、他社の技術との比較は別の記事(リンク)で行っています。

また、どんなに高速な5Gでも、コンマ数秒の通信遅延は発生します。 「レバーを動かしてから重機が動くまでのわずかなズレ」が、精密な作業(ボルトの打ち込みなど)においてストレスになる可能性は否定できません。

【設計目線】ここが変わる

設計や計画を立てる立場からも、この技術は大きなインパクトを与えます。

設計で楽になる点:安全対策設計の合理化

これまで、切羽付近の設計は「そこに人がいること」を前提に、過剰なまでの防護設備や、複雑な避難動線の確保が必要でした。 もし「完全無人化施工」が前提になれば、施工ステップの計画や仮設計画において、より柔軟で効率的な設計が可能になります。例えば、有人では難しかった急速施工の計画も現実味を帯びてきます。

設計側で考慮すべき点

一方で、「通信インフラの設計」という新しい業務が増えます。 山奥の現場で、どこにアンテナを立てるか、トンネル内にどうやって5Gの電波を通すか(漏洩同軸ケーブルの配置など)。これからは土木の知識だけでなく、IT・通信の知識が設計段階から必須になります。

結論|向いている現場・向いていない現場

この技術は万能ではありません。導入コストや通信環境を考慮し、賢く使い分ける必要があります。

【向いている現場】

- 地質が極めて悪く、崩落リスクが高い現場 (安全確保のコストとして、システムの導入費用が正当化される)

- 大規模で工期が長く、宿舎からの移動距離が長い現場 (移動時間の削減効果が大きく、オペレーターの確保が容易になる)

- 都市近郊ではない、いわゆる「奥地」の現場 (Starlinkによる通信確保のメリットが最大化される)

【向いていない現場】

- 工期が短く、小規模なトンネル現場 (通信設備の設置・撤去コストが見合わない可能性がある)

- 市街地に近いなど、もともと労働環境が悪くない現場 (従来通りの有人操作の方が、現時点ではコストパフォーマンスが高い)

最後に:若手技術者のあなたへ

「現場監督は、泥にまみれてナンボ」という時代は終わろうとしています。 これからの建設業界で求められるのは、最新のテクノロジーを理解し、それをいかに現場の安全と効率に結びつけるかという能力です。

先日紹介した大林組の開発下した遠隔火薬装填システム(こちら)といい、トンネルの施工自動化、リスク排除には各社しのぎを削っています。

今回紹介した竹中土木の取り組みも、その第一歩。 次はあなたが、このシステムを使って「世界で一番安全な現場」を作る番かもしれません。

コメント