ニュースリリースの紹介と要約

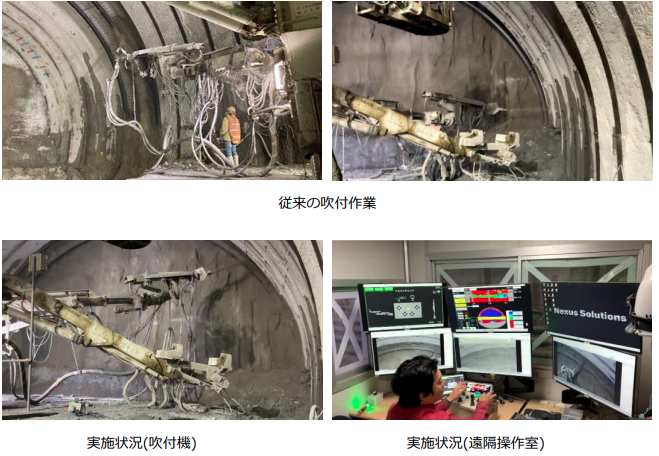

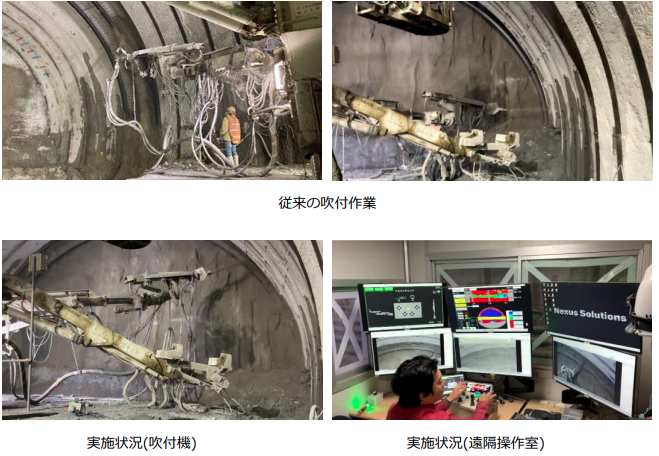

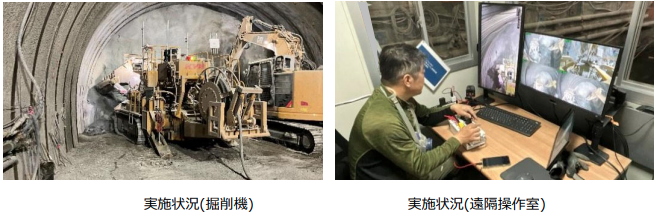

株式会社竹中土木は、山岳トンネル工事(白岳トンネル工事)において、施工の要となる重機の遠隔操作に成功したことを発表しました。この技術は、トンネル掘削の最先端部である「切羽(きりは)」での危険作業を、安全な離れた場所から行うことを可能にするものです。

今回、遠隔操作が実現したのは「自由断面掘削機(ブーム・ヘッダー)」と「エレクター付コンクリート吹付機」の2機種。特に、粉塵や騒音が激しく、落石(肌落ち)の危険が伴う切羽近傍から約150m後方の操作室、さらには数キロ離れた現場事務所からの操作も実証されました。最新の通信技術とセンサー技術を統合することで、従来の「現場での手動操作」と同等の精度と操作感を実現しています。

開発の背景:深刻化する人手不足と「i-Construction 2.0」への対応

山岳トンネル工事は、建設業の中でも特に「3K(きつい・汚い・危険)」のイメージが強く、若手入職者の減少と熟練技能者の高齢化が深刻な課題となっています。また、切羽付近での「肌落ち災害」は重大事故に直結しやすく、作業員の安全確保が最優先事項です。そのため、ゼネコン各社ともトンネル工事、特に切羽付近での作業の無人化に向けた技術開発にしのぎを削っています。

実際に大林組は先日、切羽での火薬装填無人化に関する技術の発表を行いました。

(解説:建設DXの最前線:大林組が実現した「トンネル切羽完全無人化」の衝撃)

国土交通省が2024年に策定した「i-Construction 2.0」では、自動施工や遠隔施工による省人化・安全性向上が強く求められています。竹中土木は、ICT・AI・ロボット技術を駆使することで、これらの課題を解決し、労働災害ゼロと生産性向上の両立を目指して今回の開発に至りました。

他社の類似技術との比較

山岳トンネルの自動化・遠隔化は、ゼネコン各社がしのぎを削る最前線です。竹中土木の技術がどのような位置づけにあるか、他社の主要技術と比較します。

山岳トンネル自動化・遠隔化技術の比較表

| 企業名 | 技術・システム名 | 特徴 | 独自性・優位性 |

|---|---|---|---|

| 竹中土木 | 重機遠隔操作システム | 掘削機・吹付機の遠隔操作。LiDARによるリアルタイム出来形管理。 | 通信の超低遅延化と、遠隔からの計測・警報発報機能の統合。 |

| 鹿島建設 | A4CSEL for Tunnel | 穿孔、装薬、ずり出し、吹付など6ステップのフル自動化。 | 「遠隔」を超えた「完全自動化」を目指すトータルパッケージ。 |

| 大林組 | OTISM® / サロゲート® | 既存重機を後付けで遠隔化。リアルハプティクスを活用。 | 「触感」を遠隔で再現する装薬システムなど、感覚的フィードバックに強み。 |

| 大成建設 | T-iDigital Field | 現場全体のプラットフォーム化。電力・CO2削減や設備連動。 | 重機単体だけでなく、換気やベルコンなど後方設備を含めた全体最適。 |

検証:竹中土木の優位性 竹中土木のシステムは、単なる「動かす」遠隔操作に留まらず、LiDARを用いた「出来形管理(施工の仕上がりチェック)」や「押出量計測(地盤の動きの監視)」をリアルタイムで統合している点が秀逸です。特に、吹付機自体に計測機能を持たせることで、施工と検査を同時並行で行い、安全閾値を超えた際の自動警報まで備えている点は、実務上の信頼性が非常に高いと言えます。

今回の竹中土木の発表した技術は、要素技術としては強いと思います。一方でトンネル工事全体の施工遠隔化・自動化という観点から見ると鹿島建設のA4CEL for Tunnelが頭一つ抜けているなという印象を受けます。

鹿島建設 A4CSEL for Tunnel 大林組 OTISM® 大成建設 T-iDigital Field

施工管理・設計の立場からの評価

メリット

- 究極の安全性向上(施工管理): 切羽直下という最も崩落リスクの高い場所に作業員を置かないことで、肌落ち災害のリスクをゼロに近づけられます。安全管理上の心理的負荷が大幅に軽減されます。

- 作業環境の劇的改善(施工管理): 騒音、粉塵、振動、夏場の酷暑から解放された空調の効いた操作室で作業できるため、オペレーターの疲労軽減と集中力維持に繋がります。

- リアルタイムの施工品質把握(設計・品質管理): 吹付機に搭載されたLiDARにより、設計断面に対する吹付厚の不足などをその場で確認できます。手直しが減り、設計思想に忠実な施工が可能になります。

- 多様な人材の活用: 体力的な制約や年齢、性別に関わらず、熟練した操作技術を持つ技能者が活躍し続けられる環境が整います。

デメリット

- 通信インフラへの依存度: トンネル坑内という閉鎖空間において、無線LANや光回線の安定維持が不可欠です。通信トラブルが施工の中断に直結します。

- 初期コストとメンテナンス: カメラ、センサー、制御システムの導入コスト、およびそれらを保守できる高度なスキルを持った技術者の確保が必要です。

- 「感覚」の欠如: 熟練オペレーターが重視する「重機の振動」や「岩盤の音」が伝わりにくい。これを補うための高精細な映像や音響伝送技術がさらに求められます。

現場・設計への影響:これからのトンネル工事はどう変わるか

この技術の普及により、トンネル現場の「風景」と「役割」は劇的に変化します。

- 現場事務所が「コックピット」に: これまでは「泥にまみれて作業する」のが現場の常識でしたが、将来的にはオフィスから複数の現場の重機をコントロールする「リモート施工センター」のような形態が増えるでしょう。

- 「技能」から「デジタル操作」へ: 重機のレバー操作だけでなく、モニター越しに3Dスキャンのデータ(LiDARデータ)を読み解き、最適な掘削ラインを判断する「デジタル技能者」が主役となります。

- 設計と施工のリアルタイム同期: BIM/CIM(Building/Construction Information Modeling)モデルと現場の計測データが即座にリンク。設計変更の判断が、数日単位から「数分単位」に短縮されます。

今後の展開予想

竹中土木が示した今回の成功は、山岳トンネルにおける「完全無人化施工」への重要なステップです。今後は以下の方向での発展が予想されます。

- AIによる自律操作の統合: 現在は「人間が遠隔で動かす」段階ですが、蓄積された操作データとLiDARの形状データをAIが学習することで、掘削や吹付の「自動化」へとシフトしていくでしょう。

- 多拠点・多重機の同時制御: 一人のオペレーターが、複数のトンネル現場の重機を切り替えて操作、あるいは単純作業はAIに任せ、難所のみ人間が遠隔介入するスタイルが確立されます。

- 脱炭素・電動化との連携: 重機の電子制御化は、建機の電動化(EV化)とも相性が良いため、遠隔操作技術とバッテリー技術が融合し、排出ガスゼロのクリーンなトンネル施工が標準化されるはずです。

まとめ

竹中土木の白岳トンネルでの成果は、技術的な突破口であると同時に、建設業を「憧れのDX産業」へと進化させる強力なメッセージです。安全性と効率を極めたこの技術が、日本のインフラ整備を支える新たな標準となる日は、すぐそこまで来ています。

コメント