リアルハプティクスが変える火薬装填作業の未来

建設業界において、最も危険かつ熟練の技を要するとされてきた山岳トンネルの「火薬装填作業」。この領域で今、歴史的な転換点が訪れています。株式会社大林組は2026年1月20日、慶應義塾大学と共同で開発した「自動火薬装填システム」の大幅な改良を発表しました。

本記事では、技術ライターの視点から、この革新的なニュースの内容を深掘りし、他社技術との比較や現場・設計への影響、そして今後の展望を詳しく解説します。

1. ニュースリリースの紹介と要約:ついに実現した「1名による連続無人装填」

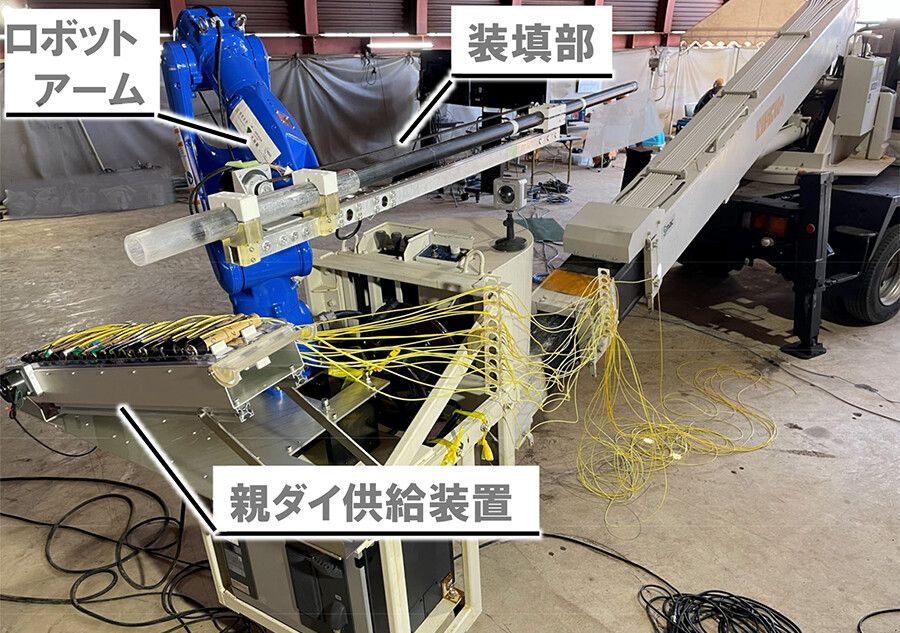

大林組が発表した最新のニュースリリースによれば、同社は「リアルハプティクス®(力触覚技術)」を応用した自動火薬装填システムに、新たに「親ダイ(起爆用爆薬)供給装置」を搭載することに成功しました。

【主なアップデート内容】

- 親ダイ供給装置の搭載: あらかじめセットした複数の親ダイをベルトコンベアで順次供給する仕組みを導入。

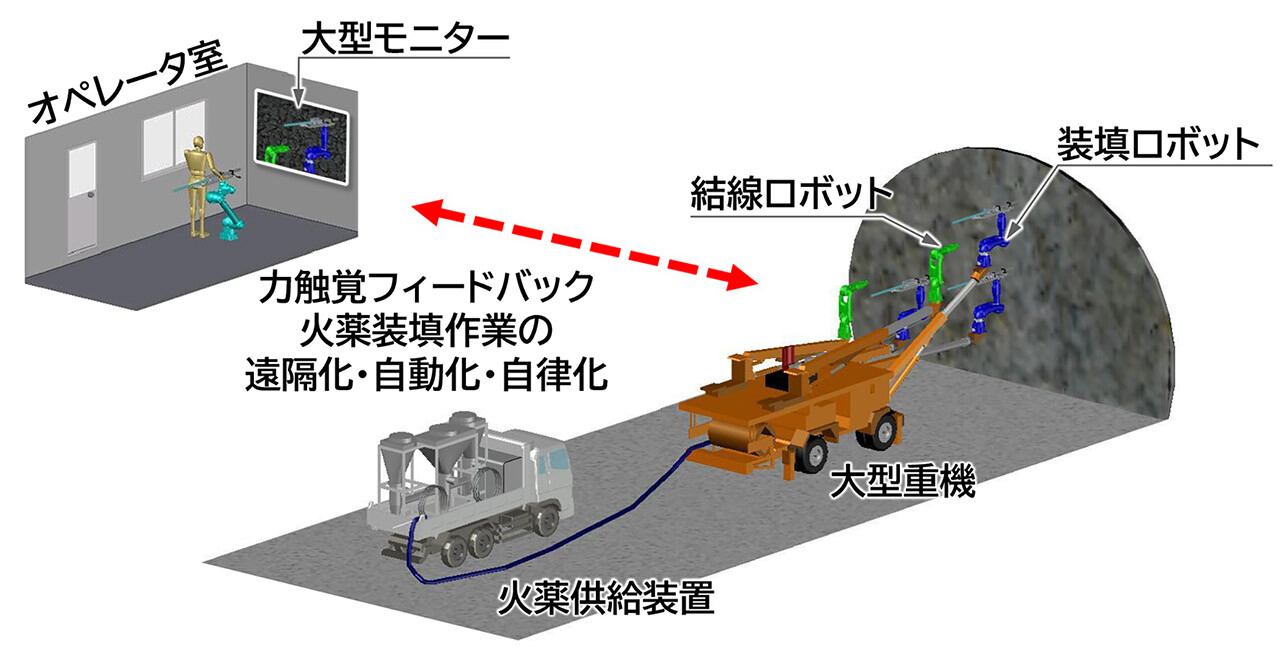

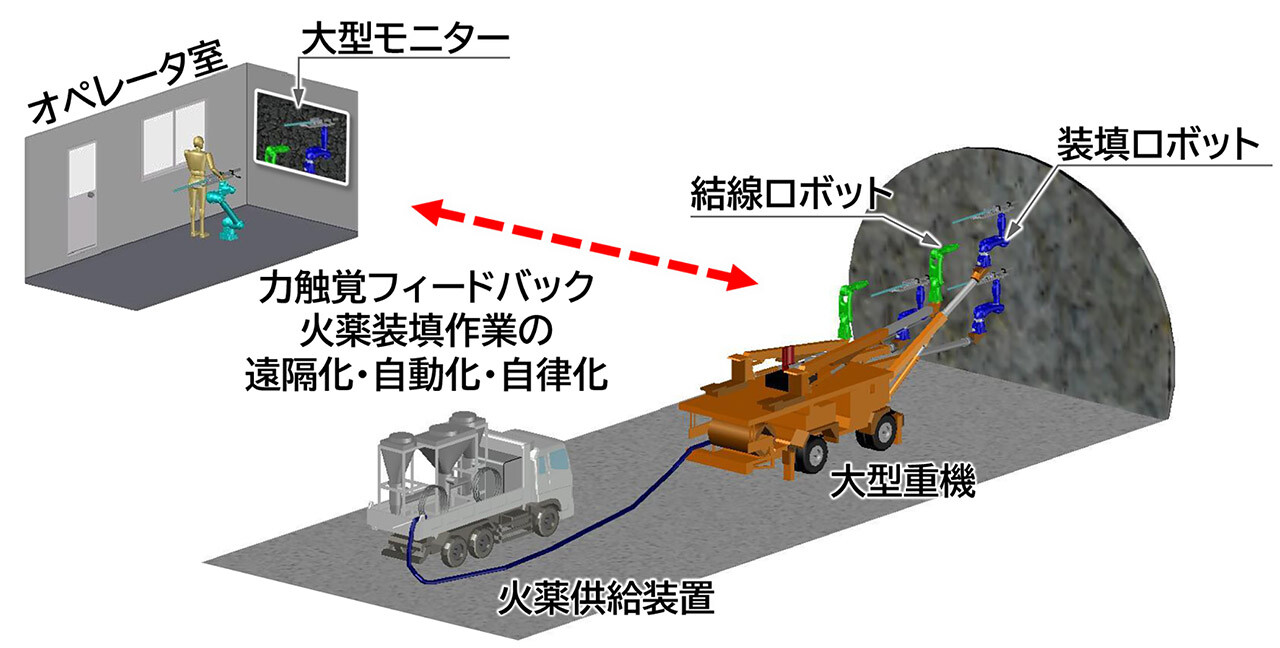

- 1名による遠隔操作: これまで切羽直下で5名体制で行っていた作業を、50m離れたオペレータ室からわずか1名で実施可能に。

- 装填範囲の拡大: システムの向きを調整可能にすることで、従来困難だった切羽下方の装薬孔への対応も実現。

- 現場実証の成功: 国土交通省発注の「新笹子トンネル工事」において、実機による省人化と安全性の向上を証明。

引用元:力触覚技術「リアルハプティクス®」を応用し、切羽直下での火薬装填作業無人化を実現(大林組)

2. 開発の背景:なぜ「火薬装填」の自動化が困難だったのか

山岳トンネル工事において、穿孔(穴あけ)やずり出し(土砂搬出)の自動化は進んでいましたが、火薬装填だけは「人の手」に頼らざるを得ない領域でした。その背景には、以下の3つの大きな課題がありました。

- 「肌落ち」災害の危険性: 切羽(掘削最前線)は、剥離した岩石が落下する「肌落ち」のリスクが極めて高く、作業員の安全確保が最大の懸念事項でした。

- デリケートな指先感覚: 火薬や雷管、それをつなぐ脚線は非常に細く、力任せに扱うと断線や事故につながります。この「絶妙な力加減」を機械で再現することが困難でした。

- 複雑な環境: トンネル内は暗く、粉塵が舞う過酷な環境であり、精密な位置決めと確実な押し込みが求められます。

厚生労働省が2024年に改正したガイドラインでも、切羽付近での作業リスク削減が強く求められており、業界全体で「遠隔・無人化」へのニーズが急速に高まっていました。

3. 他社類似技術との比較:大林組「リアルハプティクス」の優位性

トンネル工事の自動化(山岳トンネルDX)は、スーパーゼネコン各社がしのぎを削る分野です。ここでは、先行する鹿島建設、大成建設の技術と比較検証します。

| 比較項目 | 大林組:リアルハプティクス | 鹿島建設:A4CSEL | 大成建設:T-QuickShot |

|---|---|---|---|

| 主な特徴 | 力触覚を遠隔再現し、繊細な作業を無人化 | 現場製造式爆薬による完全自動化プロセス | 空気圧送による高速装填と無線雷管対応 |

| 人員構成 | オペレータ1名(遠隔) | 全工程の統合管理(無人化目標) | リモコンによる省人化操作 |

| 導入メリット | 既存の火薬に対応。直感的な操作性 | 大量施工時の圧倒的な効率性 | 装薬時間の40%短縮と安全性向上 |

| 主な適用現場 | 新笹子トンネル等 | 神岡試験坑道等 | 新及位トンネル等 |

検証:大林組の優位性

大林組の技術の最大の優位性は、「汎用性」と「直感性」にあります。 鹿島建設の「A4CSEL for Tunnel」は、爆薬を現場で製造するバルクエマルション方式を採用することで自動化を容易にしていますが、これには専用の設備投資が必要です。対して大林組のシステムは、「人間が手作業で行っていた動きそのものをロボットが再現する」というアプローチのため、既存の火薬資材をそのまま利用でき、かつ複雑な脚線の絡まりなどもオペレータが「感触」として察知し、柔軟に対応できる点が画期的です。

引用元:A4CSEL for Tunnel(鹿島建設)、T-クイックショット(大成建設)

4. 現場・設計への影響:導入の是非とメリット・デメリット

この技術の導入は、施工現場だけでなく、設計や管理のあり方にも大きな影響を及ぼします。

① 現場施工への影響

- 導入の可否: 大規模な山岳トンネルや、地質が不安定で「肌落ち」リスクが高い現場では導入が必須となるでしょう。一方で、小規模なトンネルや複雑な断面変化が多い現場では、ロボットの設置スペースの確保が課題となります。

- メリット: 絶対的安全性: やはりトンネル工事で最も危険な場所である切羽に近づく必要が無くなるというのはとても重要です。切羽直下から人が消えることで、重大事故をゼロに近づけることが可能です。

- 大幅なコスト削減: 5名から1名への省人化は、長期的な人件費抑制に直結します。

- デメリット:

- 初期投資と保守: ロボットアームやハプティクスセンサなどの高額な機材コストと、粉塵環境下でのメンテナンス負荷が発生します。

② 設計・管理への影響

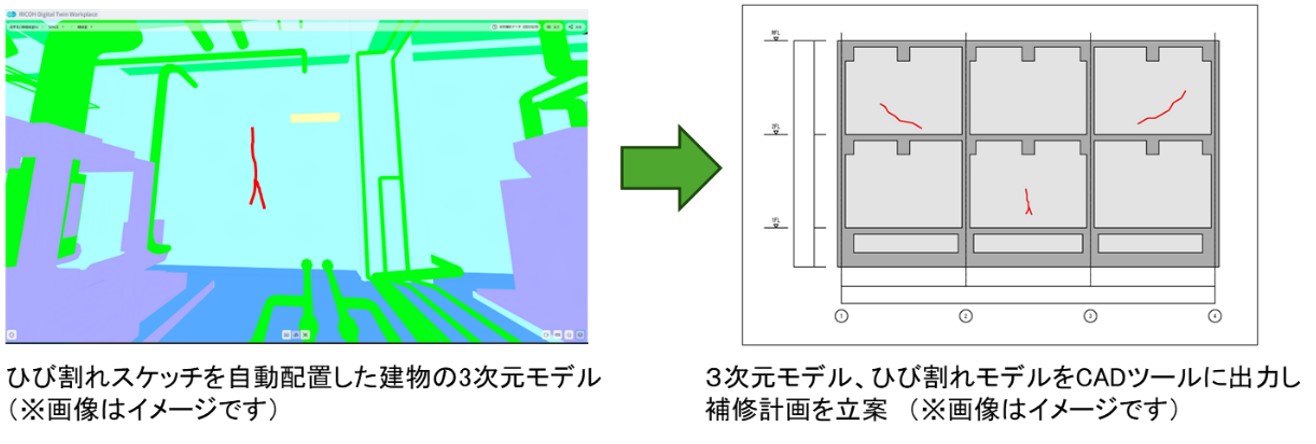

- 導入の可否: 発破計画の精度向上が見込めるため、設計段階からのBIM/CIM活用が前提となります。

- メリット:

- 余掘量の低減: 人の感覚のブレが排除され、正確な位置・角度での装填が可能になるため、設計断面に対する精度が向上します。

- 施工データの透明化: 全ての装填作業がデジタルデータとして記録されるため、施工品質の証明が容易になります。

- デメリット:

- 設計変更への即応性: 現場での突発的な地質変化に対し、ロボットのプログラムや操作設定をいかに迅速に変更できるかが課題となります。

5. 今後の展開予想:建設業の「完全自動化」へのロードマップ

大林組は今後、このシステムをさらに進化させ、「脚線結線(火薬をつなぐ作業)」の自動化や、複数台のロボットによる同時並行装填を目指すとしています。ここから予想される未来のシナリオは以下の通りです。

- 24時間ノンストップ施工の実現: 人が介入しないことで、交代要員の確保や安全管理の負担が激減し、深夜・早朝を問わない連続掘削が可能になります。

- 建設オペレータの「テレワーク化」: 50m離れたオペレータ室だけでなく、将来的には数百キロ離れた都市部のオフィスから、熟練工が複数の現場の火薬装填を「リモート」で指揮する時代が来るでしょう。

- AIとの融合: リアルハプティクスで蓄積された「熟練の感触データ」をAIが学習することで、遠隔操作さえも不要な「完全自律型ロボット」が登場する可能性は極めて高いと言えます。

まとめ

大林組の「自動火薬装填システム」の進化は、単なる省人化ツールに留まりません。それは、建設業における「危険・きつい」というイメージを払拭し、最先端の「テック産業」へと脱皮させる強力なエンジンとなるはずです。

この自動火薬装填システムの現場適用動画では、実際にリアルハプティクスを用いて遠隔操作を行う様子や、親ダイ供給装置の動きを視覚的に確認することができ、技術の実現性を理解するのに非常に役立ちます。

コメント