建設業界において、インフラの老朽化対策と技術者不足は「避けて通れない二大課題」です。そんな中、清水建設が放った最新のソリューションは、リコーのデジタルツイン技術とAIを融合させた、極めて実戦的な点検システムでした。

今回は、2026年1月28日に発表された清水建設のプレスリリースを軸に、以前本ブログでもご紹介した鹿島建設の「BMStar®_AI」との比較を交えながら、現場の最前線がどう変わるのかを深掘りします。

ニュースリリースの紹介と要約:AIが「デジタルツイン」にひび割れを自動刻印

清水建設は2026年1月28日、株式会社リコーおよびリコージャパン株式会社と共同で、「AIとデジタルツインを活用したコンクリート構造物のひび割れ点検システム」を構築したと発表しました。

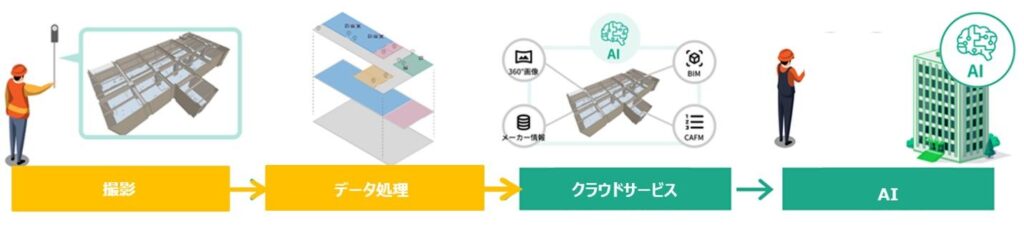

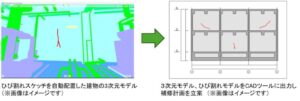

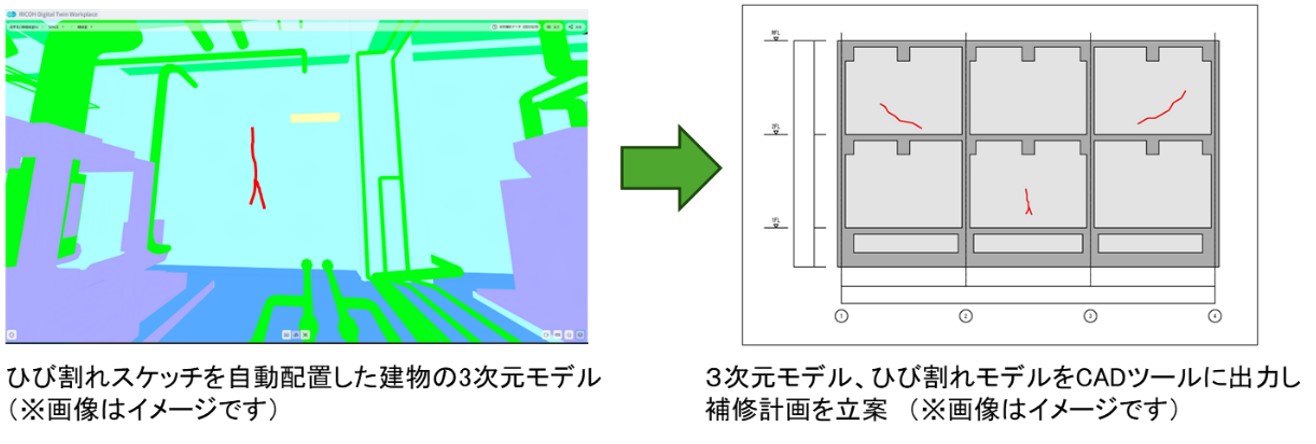

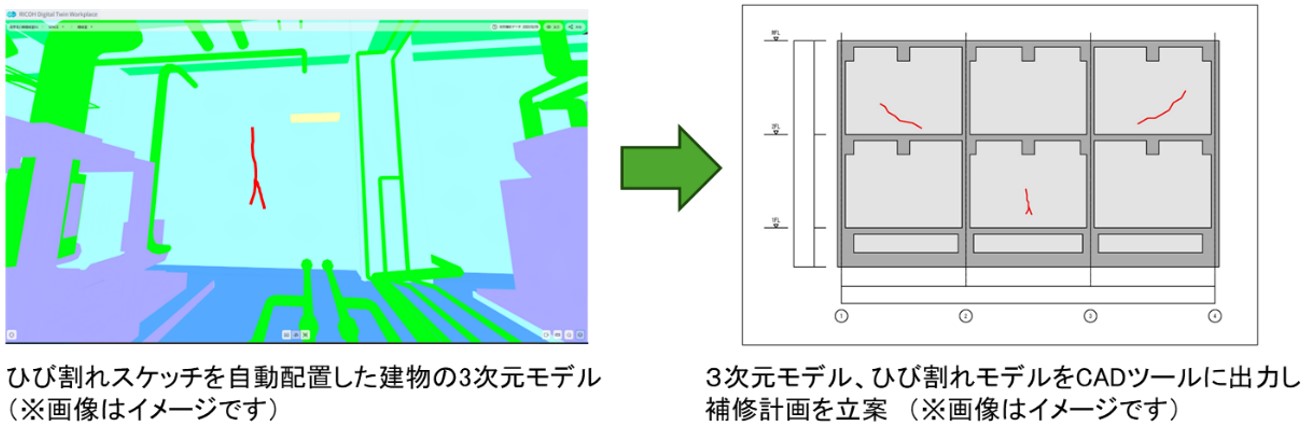

このシステムの核心は、現場で撮影した画像からAIがひび割れを自動検出し、その情報をサイバー空間上の3Dモデル(デジタルツイン)へ即座に反映させる点にあります。主な対象は発電所などの重要インフラ施設。リコーのクラウドサービス「RICOH Digital Twin Workplace」を基盤に、これまで「熟練工の眼と手書きメモ」に頼っていたアナログな点検業務を、完全にデジタル化しました。

- 主な機能:

- 360度カメラ等による現場撮影と画像アップロード

- AIによるひび割れの自動検出(長さ、幅、位置情報の特定)

- 3Dデジタルツイン上への自動マッピングと可視化

- 遠隔地からの詳細な状況確認と補修計画の策定支援

引用元:デジタルツイン×AIで重要インフラのひび割れ点検を効率化 | 清水建設

開発の背景:待ったなしの「インフラ予防保全」への移行

なぜ今、これほどまでに高度なシステムが必要とされているのでしょうか。

背景には、日本の社会インフラが「一斉に寿命を迎えつつある」という厳しい現実があります。国土交通省の試算では、建設後50年以上経過するインフラの割合は、今後20年で加速度的に増加します。特に発電所や橋梁などの重要施設は、わずかなひび割れが重大な事故に直結するため、非常に高い精度での点検が求められます。

しかし、現場では「2024年問題」以降のさらなる人手不足と、ベテラン技術者の退職が重なり、従来の「近接目視・手書きスケッチ・CAD入力」というフローを維持することが物理的に不可能になりつつあります。今回のシステムは、こうした「現場の限界」を突破し、少人数かつ短時間で、かつ誰がやっても同じ品質の点検結果を得るために開発されました。

引用元:リコーグループ 企業・IR | デジタルツイン×AIで重要インフラのひび割れ点検を効率化

他社の類似技術との比較:清水建設 vs 鹿島建設

以前、本ブログの記事(橋梁点検のDXを加速する鹿島建設の「BMStar_AI」とは?)で紹介した鹿島建設の「BMStar®_AI」は、橋梁点検に特化した非常に優れたシステムです。

ここで、清水建設の新しいシステムと鹿島建設、さらには大林組が提供する画像解析技術を比較し、それぞれの優位性を検証してみましょう。

技術比較表

| 比較項目 | 清水建設 | 鹿島建設 | 大林組 |

|---|---|---|---|

| システム名 | デジタルツイン×AI点検 | BMStar®_AI | ひびみっけ |

| 空間表現 | 3Dデジタルツイン | 2D解析結果 | 2D CAD連携 |

| 主な連携先 | リコー(画像・3D技術) | Webブラウザベース | 富士フイルム(画像解析) |

| 強み | 複雑な形状の施設全体を立体把握 | スマホで完結する迅速な診断 | 超高解像度による遠隔検知 |

検証:清水建設の強みは「空間座標との完全一致」

損傷の診断としては鹿島建設の「BMStar®_AI」が現場での「即時診断」に重きを置いているのに対し、清水建設のシステムはモデル化後の判定となっています。

また対象とする損傷も、鹿島建設のシステムはひび割れ以外も対象とする一方、今回の清水建設のシステムはひび割れがメインとなっています。

一方、橋梁以外の構造物も対象しているのが清水建設のシステムの強みです。例えば、巨大な発電所内で見つかった「ひび割れA」が、建物のどの壁のどの高さにあるのか。2D写真だけでは管理が難しいこうした空間情報を、リコーの3D技術を活用して「デジタルツイン上の正確な位置」に紐付けられるのが清水建設の圧倒的な優位性です。これは単なる点検ではなく、「資産管理(アセットマネジメント)」の基盤としての役割が期待されています。

引用元:橋梁の損傷・健全度診断を支援するWebシステム「BMStar®_AI」を開発・運用 | 鹿島建設 引用元:画像解析によるひび割れ自動検出技術 | 大林組

現場、設計への影響:導入の現実味とメリット・デメリット

このシステムを実際に導入する場合、現場サイドと設計・管理サイドでどのような影響があるのか、具体的かつシビアに見ていきましょう。

1. 現場(施工・保全担当)への影響

- 導入可否: 非常に高い。360度カメラさえあれば特殊なスキルがなくてもデータ収集が可能になるため、若手社員や協力会社でも高精度な点検が実施できます。

- メリット:

- 拘束時間の短縮: 現場での「測る・書く」作業が「撮る」だけになるため、作業時間は50%以上削減可能です。

- 安全確保: 近接目視の回数を減らせるため、高所作業や危険箇所でのリスクを低減できます。

- デメリット:

- 撮影ルールの厳守: AIの精度は画像の質に依存するため、適切な照明確保や撮影距離の維持など、一定の「デジタルリテラシー」が現場に求められます。

2. 設計・管理への影響

- 導入可否: 必須レベル。BIM/CIMを推進している部署にとっては、維持管理フェーズのデータ補完として最適です。

- メリット:

- 補修設計の自動化: デジタルツインから直接ひび割れの面積や延長を抽出できるため、積算や補修図面の作成が劇的に速くなります。

- エビデンスの客観性: 「技術者の主観」ではなく「AIの数値データ」として残るため、施主(インフラ事業者)への説明がスムーズになります。

- デメリット:

- 初期コストとインフラ環境: クラウド上の3Dモデルを扱うため、高速な通信環境と、リコーのプラットフォーム利用料などのランニングコストが発生します。

今後の展開予想:点検から「予知」へのアップグレード

清水建設とリコーは、すでに次のステップを見据えています。ニュースリリースによれば、今後は「経年変化の自動判定機能」の実用化に取り組むとのこと。

これは、今回の点検データと、5年後、10年後の点検データをデジタルツイン上で重ね合わせ、「どのひび割れが、どれくらいのスピードで成長しているか」をAIが自動でアラートを出す仕組みです。

2026年以降、建設業界は単に「直す」時代から、データに基づいて「壊れる前に処置する」予知保全の時代へと完全にシフトするでしょう。清水建設のこのシステムは、そのインフラメンテナンス市場(数兆円規模)における「標準プラットフォーム」を狙う戦略的な一手と言えます。

まとめ

清水建設が発表したデジタルツイン×AI点検システムは、これまでの「点検のデジタル化」という枠を超え、構造物全体をデジタルで管理する新しいスタンダードを提示しました。

鹿島建設の「BMStar®_AI」のようなモバイル特化型の機動力も捨てがたいですが、大規模インフラを長期間、組織的に管理していく上では、清水建設の「空間把握」のアプローチが極めて強力な武器になることは間違いありません。

「現場の汗をデータに変え、技術者の勘をAIが支える」

そんな建設DXの理想形が、今まさに現実のものとして動き出しています。

コメント