ニュースリリースの紹介と要約

2026年1月20日、鹿島建設株式会社(以下、鹿島)は、株式会社pluszero(プラスゼロ)と共同で、バックホウ(油圧ショベル)に搭載されたドライブレコーダーの映像をAIで解析し、作業内容を自動で分類・定量化するAIモデルを開発したと発表しました。

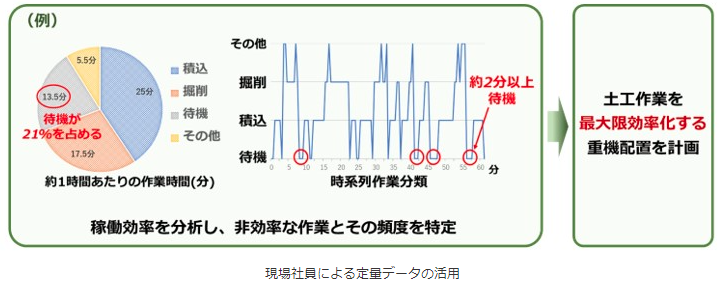

この技術は、造成工事などで稼働する多数のバックホウの動きを、「掘削」「積込」「敷均し」「転圧」「法面整形」「移動」「待機」「その他」の8つのカテゴリに自動分類するものです。これまで現場監督や補助員が手作業で行っていた重機の稼働分析を自動化することで、分析工数の大幅な削減と、客観的なデータに基づく施工計画の最適化を実現します。

実証実験では、「待機」時間の判別において97.1%という極めて高い精度を記録し、その他の主要な作業項目でも約80%の精度を確認しています。本技術は、建設現場のDX(デジタルトランスフォーメーション)を加速させ、人手不足解消と生産性向上に直結するソリューションとして期待されています。

参照:ドライブレコーダーの動画からバックホウの作業内容を自動で分類し定量化するAIモデルを構築(鹿島建設公式)

開発の背景:土工における「見えないムダ」の可視化

建設業界、特に大規模な造成工事においては、数十台の重機が同時に稼働します。施工効率を最大化するためには、各重機が「実際に作業している時間」と「待機している時間」を正確に把握し、ダンプトラックの配車台数や作業エリアの割り当てを最適化する必要があります。

しかし、従来の稼働分析には以下のような課題がありました。

- 膨大な計測コスト: 重機1台ごとの作業をストップウォッチ等で計測するには、多大な人員と時間が必要。

- 分析の属人化: 計測者の主観により、作業分類の基準がばらつく可能性がある。

- データの遅効性: 回収したデータを集計・分析して現場にフィードバックするまでにタイムラグが発生する。

鹿島は、多くの重機に安全確保のために既に搭載されている「ドライブレコーダー」に着目しました。既存の設備を活用し、AIによる自動解析を組み合わせることで、追加のセンサー設置負荷を抑えつつ、高精度な稼働データの取得を目指しました。

3. 技術の詳細と優位性

本モデルの最大の特徴は、単純な映像解析にとどまらず、「熟練技術者の知見」を論理アルゴリズムとして組み込んでいる点にあります。

① 8カテゴリの自動分類

バックホウ特有の複雑な動きを、AIが以下の8項目に仕分けます。

- 掘削

- 積込

- 敷均し

- 転圧

- 法面整形

- 移動

- 待機

- その他

② 状態遷移ロジックによる補正

単なる画像認識だけでは、似たようなアームの動きを誤判定することがあります。本モデルでは、「掘削の直後に転圧が行われることは稀である」といった現実的な作業パターン(状態遷移)をAIに学習させています。これにより、映像上のノイズや一時的な遮蔽による誤判定を排除し、信頼性の高いデータを生成します。

③ 既存インフラの活用

GPSや専用のIoTセンサーを後付けする必要がなく、市販のドライブレコーダー映像から解析が可能なため、協力会社の持ち込み重機にも適用しやすいという汎用性を備えています。

4. 他社の類似技術との比較

建設各社もAIを用いた重機管理技術の開発を進めていますが、そのアプローチは多岐にわたります。鹿島の技術は「車載カメラによる作業内容の精緻な分類」に特化している点が特徴です。

| 比較項目 | 鹿島建設(本技術) | 清水建設 | 大成建設 | 大林組 |

|---|---|---|---|---|

| 技術名称 | ドラレコ動画AI分類モデル | AIサイクル自動判定システム | T-CARBON Watch | クアトロアイズ |

| 主な目的 | 作業内容の定量化・生産性向上 | トンネル施工サイクルの短縮 | CO2排出管理・稼働監視 | 重機接触事故の防止 |

| センサー/デバイス | 車載ドライブレコーダー | 現場固定カメラ | AIカメラ・燃料データ | 車載ステレオカメラ |

| 独自性 | 状態遷移ロジックによる誤判定防止 | 特定の施工手順への特化 | 脱炭素経営へのデータ活用 | 骨格推定による視線検知 |

他社との違い: 清水建設の技術はトンネル内での定型作業(サイクル)を固定カメラで追うもの(参照:清水建設公式サイト)ですが、鹿島の技術は「動き回る重機」の視点から、屋外の広大な現場で多様な作業を判別する点に独自性があります。大成建設の「T-iDigital Field」関連技術は、稼働時間からCO2排出量を算出することに主眼を置いており(参照:大成建設公式サイト)、鹿島の技術ほど細かな「作業動作(敷均し、転圧等)」の分類には踏み込んでいないのが現状です。

5. 現場・設計への影響:導入の是非とメリット・デメリット

本技術の導入により、現場管理の在り方は大きく変わります。

導入のメリット

- 施工管理者の負担軽減: 毎日数時間のビデオ確認や手書きの記録が不要になり、より高度な判断業務に集中できます。

- 定量的な改善指示: 「なんとなく待ちが多い」ではなく、「バックホウBの積込待機が20%発生しているため、ダンプを1台増やす」といった具体的な指示が可能になります。

- コスト削減: 施工サイクルの最適化により、重機の稼働時間を短縮。燃料費や外注費の抑制に繋がります。

デメリットと導入の留意点

- 映像の死角: 車載カメラのため、バケットが極端にカメラから離れた位置にある場合や、夜間・豪雨時の視認性低下による精度低下の懸念があります。

- データ通信環境: 解析のために大量の動画データをクラウドへ転送する場合、現場のネットワークインフラ(5G/Starlink等)を整備する必要があります。

- プライバシー配慮: 常時録画を行うため、作業員の顔等の映り込みに対するデータ管理ルールの策定が求められます。

導入可否の判断基準

- 推奨される現場: バックホウが5台以上稼働する中・大規模造成工事。作業が数ヶ月にわたる現場。

- 見送るべき現場: 作業内容が頻繁に変わる小規模な修繕工事(AIの学習パターン外の動きが多い場合)。

6. 今後の展開予想

鹿島は今後、このAIモデルに蓄積される教師データを増やし、さらに分類精度を向上させる方針です。また、バックホウ以外の重機(ブルドーザー、振動ローラー等)への展開も視野に入れています。

将来的には、以下のような展開が予想されます。

- 自動施工システム(A4CSEL等)との連携: AIが現在の作業状況を判断し、次に必要な自動化重機を呼び出す「完全自律型現場」のトリガー。

- リアルタイム原価管理: 作業項目ごとの稼働時間に基づき、その日の出来高とコストを自動算出。

- 安全管理への拡張: 誤った作業パターン(例:積込エリアでの急な転圧)を検知した際にアラートを発する安全支援機能。

建設業界は今、単なる「省人化」から、データを活用した「スマートな経営」への転換期にあります。鹿島建設が打ち出した「既存ドラレコのAI解析」という手法は、導入障壁が低く、かつ得られるデータの価値が高いことから、今後の土工現場における標準的なツール(デファクトスタンダード)となる可能性を十分に秘めています。

コメント