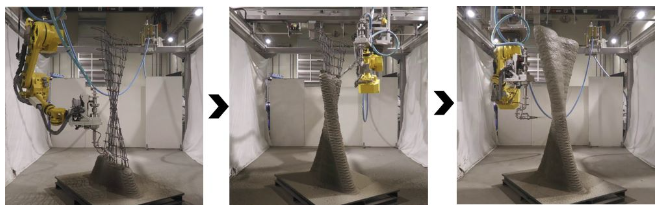

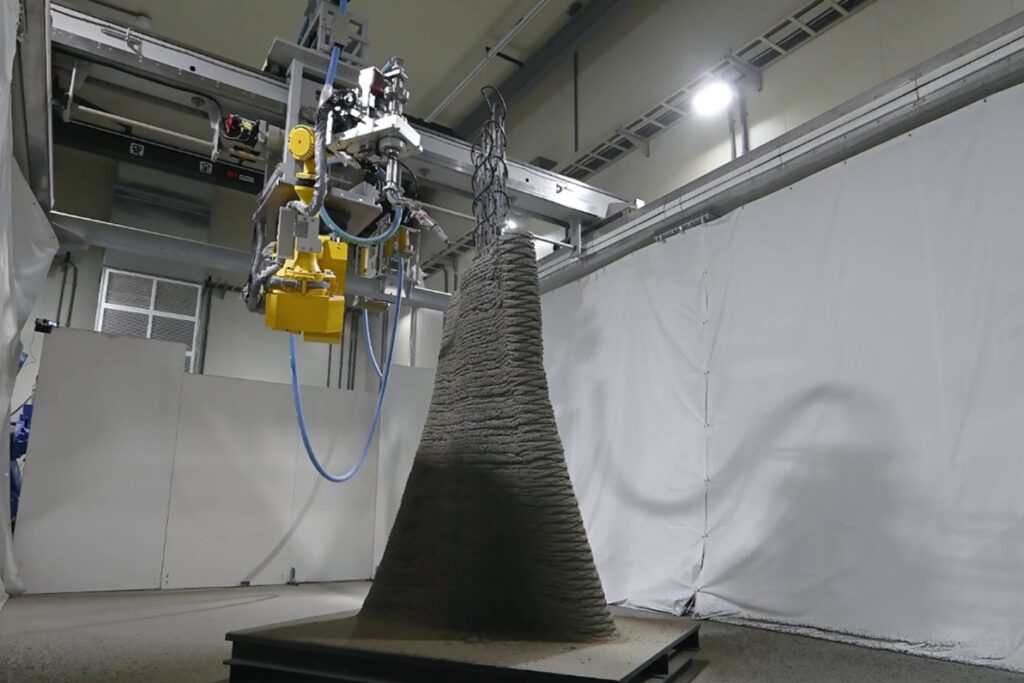

《材料噴射型3Dプリンティングシステム》とは?

清水建設が発表したこの技術は、「大型で複雑な曲面を持つ部材を、工場で自在に造形する」技術です。

プレスリリース上では、

「セメント系材料を高密度に噴射して積層する『材料噴射法』を採用し、従来の押し出し方式では困難だった、急勾配な曲面や複雑な凹凸を持つ大型部材の製造を可能にしたシステム」

とされています。

出展:大型曲面部材の施工に対応した材料噴射型3Dプリンティングシステムを構築 | 企業情報 | 清水建設

従来工法との違い

これまで、建物の外装や内装で「滑らかな曲面」を作ろうとした場合、主に「特注の型枠」や「手作業による左官仕上げ」で行われていました。

そのため、

- 【課題①】コストと時間の増大: 複雑な形状に合わせて木製や鋼製の型枠を一つひとつ製作する必要があり、手間と多額の費用がかかっていた。

- 【課題②】技能労働者不足: 複雑なR(曲線)をきれいに仕上げるには熟練の職人技が必要だが、その担い手が減っている。

今回の技術では、「型枠を一切使わず、3Dデータから直接形を噴射して作り上げる」点が大きな違いです。

【現場目線】正直どうか

現場管理を担当する若手の方々にとって、この技術の導入は「面倒な調整からの解放」を意味します。

現場メリット①:複雑形状への圧倒的な対応力

これまでは、設計図に少しでも複雑な曲線があると「どうやって型枠を組むんだ」「支保工はどうする」と職人さんと頭を悩ませてきました。このシステムは、ヘッドが細かく動きながら材料を噴射するため、どんなに複雑なデザインでもデータ通りに再現します。現場での「収まりの検討」が劇的に楽になります。

現場メリット②:人工(にんく)の削減

型枠の組み立て・解体、そして仕上げの左官工事。これらの工程が丸ごと「自動造形」に置き換わります。人手不足が深刻な今の現場において、現場作業員を他の重要な工区に配置できるメリットは計り知れません。

現場の注意点:高い導入コスト

一方で、正直なところ「導入コスト」はまだ無視できません。

システムの搬入・セットアップ費用や、専用のセメント系材料の単価は、一般的なコンクリート打設に比べれば高価です。標準的な四角い構造物を作るだけなら、従来の型枠工法のほうが安く済むでしょう。

「どこに使うか」の選別が、現場監督の腕の見せ所になります。

【設計目線】ここが変わる

設計に携わる皆さんにとって、この技術は「デザインの制約」を取り払う武器になります。

設計で楽になる点:複雑な曲面設計の現実味

これまでは、「かっこいいけれど、施工費が高くなりすぎるから」と諦めていた自由な曲線や有機的なデザインが、現実的な選択肢になります。特に今回の「材料噴射型」は、従来の「押し出し型」よりも高い精度で積層できるため、より滑らかな表面を実現できます。

従来工法・押し出し型3Dプリンタとの比較

この技術の位置づけを整理するために、比較表を作成しました。

| 項目 | 従来工法(型枠) | 押し出し型3Dプリンタ | 清水建設(材料噴射型) |

|---|---|---|---|

| 形状の自由度 | 低い(型枠製作に依存) | 中(垂直な壁がメイン) | 非常に高い(急曲面も可) |

| 施工スピード | 遅い(養生期間が必要) | 速い | 中〜速(高密度なため) |

| 表面の滑らかさ | 高い | 低い(積層痕が目立つ) | 高い(高密度噴射のため) |

| コスト | 標準 | 中(量産に向く) | 高(特注・複雑形状に強み) |

他社技術との詳細な比較は別記事で行っています。

https://hatara-kuma.com/20250108-2/

結論|向いている現場・向いていない現場

清水建設の新技術は、まだ「何でも3Dプリンターで作る」ためのものではなく、「これまで困難だった場所をピンポイントで解決する」ための技術と言えます。

【向いている現場】

- デザイン性の高い建築物: ランドマークとなるような、曲線多用の外装やモニュメントがある現場。

- 一点ものの複雑部材: 同じ形状が二つとないような、オーダーメイドの部材が必要な現場。

【向いていない現場】

- 標準的なオフィス・住宅: 直線構成で、従来のシステム型枠を転用できる現場。

- 徹底的なコストダウンが至上命題の現場: 導入コストを回収できるほどの付加価値(工期短縮や意匠性)が見いだせない場合。

コメント