ニュースリリースの紹介

清水建設株式会社(以下、清水建設)は、2025年12月、鉄筋を組み込んだ有筋の大型曲面コンクリート部材を、高精度かつ自動で施工できる「材料噴射型3Dプリンティングシステム」を構築したと発表しました。

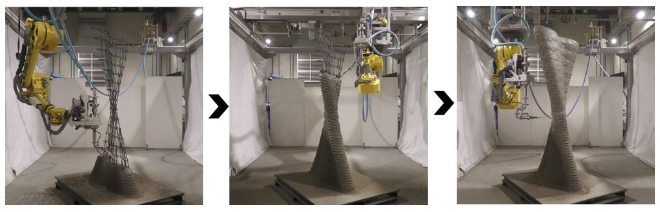

本システムは、門型フレームの移動機構と多関節ロボットを組み合わせた「9自由度ガントリーロボット」と、米カーネギーメロン大学と共同開発した「材料噴射シミュレータ」を中核としています。従来の3Dプリンティングで主流だった「押出方式」では困難であった、複雑な配筋を伴う構造部材や、自由度の高い大型曲面部材の自動造形を可能にしました。実証試験では、高さ1.5mの柱を約2時間で造形し、従来工法と比較して施工期間を約4割短縮できることを確認しています。

出展:大型曲面部材の施工に対応した材料噴射型3Dプリンティングシステムを構築 | 企業情報 | 清水建設

開発の背景:なぜ「材料噴射型」なのか

建設業界は今、少子高齢化に伴う熟練技能者の離職や、2024年問題に代表される労働時間の制約など、深刻な人手不足に直面しています。特に、鉄筋コンクリート(RC)造の施工において、複雑な形状の型枠の組み立てや解体、鉄筋の配筋作業は多くの労力と時間を要し、生産性向上の大きな障壁となっていました。

これらの課題解決として期待されているのが「建設用3Dプリンティング技術」です。しかし、従来の「材料押出型(エクストリュージョン方式)」には、以下の技術的限界がありました。

有筋化の難しさ: 材料を積み重ねる性質上、鉛直方向に配置された鉄筋に材料が干渉しやすく、強度が求められる「構造部材」への適用が限定的であった。

形状精度の限界: 噴射ではなく「置き去る」積層であるため、複雑な3次元曲面において平滑な仕上げや高精度な造形が難しかった。

清水建設は、これらの課題を「材料を噴射する(ショットクリートの応用)」というアプローチで解決し、型枠レスで高耐久・高意匠な構造物を構築することを目指しました。

他社類似技術との比較・検証

日本のゼネコン大手各社も3Dプリンティング技術の開発に注力していますが、その多くは「押出型」を採用しています。清水建設の「材料噴射型」は、それらと比較して明確な差別化が図られています。

施工方式の比較

- 大林組(ODM方式): 高強度モルタル「スリムクリート」を使用し、積層痕を活かした意匠性の高い部材を製作。基本は押出積層であり、鉄筋を後から挿入、あるいは埋設型枠として活用する手法が主。

- 大成建設(T-3DP): ロボットアーム型を用い、斜面や曲面での積層を可能にしているが、基本は押出方式。

- 清水建設(材料噴射型): 材料をノズルから高速で噴射するため、鉄筋の隙間まで材料を充填できる。また、ノズルを造形物から離して操作できるため、複雑な鉄筋カゴの外側から噴射して「有筋構造部材」を直接造形できる。

シミュレーション技術の高度化

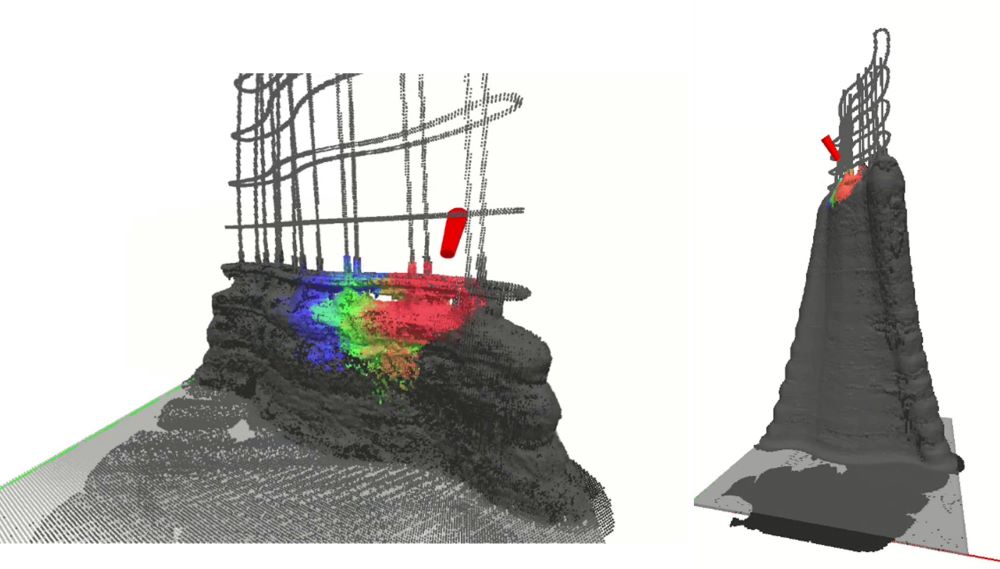

清水建設は、カーネギーメロン大学との共同開発により、噴射された材料の飛行軌跡や付着挙動を予測する「噴射シミュレータ」を導入しました。これにより、ノズルの角度や移動速度を事前に最適化でき、噴射特有の課題である「材料の跳ね返り(リバウンド)」や「充填不足」を最小限に抑えています。

| 項目 | 清水建設 (材料噴射型) | 他社主流 (材料押出型) |

|---|---|---|

| 主な造形方式 | 高圧空気による噴射・付着 | ポンプによる押し出し・積層 |

| 鉄筋の扱い | 既設鉄筋への直接噴射が可能 | 鉄筋回避が難しく、型枠利用が主 |

| 造形精度 | シミュレータにより高精度 | 積層ピッチに依存 |

| 施工速度 | 非常に高速 (噴射量で調整可) | 積層安定性に依存するため制限あり |

| 主な用途 | 大型構造部材、複雑曲面、補修 | 埋設型枠、ベンチ、小型建築 |

現場・設計への影響

本システムの導入は、建設プロセスを根本から変える可能性を秘めています

メリット

- 設計の自由度向上(意匠性): 従来の型枠施工では不可能だった複雑な3次元曲面を低コストで実現できます。これにより、構造的に合理的かつ美しいデザインの橋脚や柱が可能になります。

- 工期短縮と省人化: 型枠の製作・組立・解体工程が完全に不要となります。実証データにある「4割の工期短縮」は、現場の急速施工において極めて大きなインパクトを与えます。

- 環境負荷の低減: 廃棄物となる木製型枠を使用せず、必要な場所にだけ材料を配置するため、産業廃棄物の削減と脱炭素化に大きく貢献します。

デメリット・導入の課題

- 初期コストと設置スペース: 大型ガントリーロボットの導入には高額な初期投資が必要であり、かつ現場に大型の門型フレームを設置するスペース(奥行6m、幅4m以上など)が求められます。

- 材料コスト: 特殊な速硬性・高流動性を備えた専用材料(ラクツム等)を使用するため、通常の生コンクリートと比較して材料単価は割高になります。

- 法規制(建築基準法等): 3Dプリンティングによる構造部材は、現時点では物件ごとに大臣認定を取得する必要があるなど、手続き面でのハードルが残っています。

出展:建設用3Dプリンタによる生産性向上と今後の展開 – JICE

今後の展開予想:自動化の先にある「自律施工」

清水建設は今後、このシステムを「単なる造形装置」から「建設現場の自律的な施工プラットフォーム」へと進化させると予想されます。

現場施工(オンサイト)の拡大

現在は工場や実験棟でのプレキャスト部材製造が主ですが、装置の小型化・ポータブル化が進めば、実際の土木・建築現場にロボットを搬入し、直接橋脚や壁を造形する「オンサイト・プリンティング」が普及するでしょう。

補修・補強分野への適用

材料を狙った部位に「噴射」できるという特性は、既設構造物の補修と極めて相性が良いです。老朽化したトンネルや橋梁の表面に対し、ロボットが高精度に補強材を噴射して断面修復を行うなど、メンテナンス市場での活用が期待されます。

完全自動化施工システムの統合

自動施工ロボット群と連携することで、鉄筋の配置からコンクリートの造形、表面仕上げ、出来形計測までをすべて無人で行う「完全自動化現場」の実現が現実味を帯びています。

結論

清水建設の「材料噴射型3Dプリンティングシステム」は、これまでの3Dプリンティングが持っていた「装飾的・非構造的」という限界を打破し、本物の「構造物」を自動で造る段階へと引き上げました。コストや法規制といった課題はあるものの、建設業界のDXを牽引する技術として、その影響力は今後さらに拡大していくことは間違いありません。

コメント