建設業界の最新動向を追う若手技術者の皆さん、こんにちは。

最近、建設DXの象徴として「3Dプリンティング」のニュースを目にしない日はありません。直近では、清水建設が大型曲面部材の施工に対応した「材料噴射型(スプレー式)3Dプリンティングシステム」を発表したばかりで、複雑な形状を高速で作り上げる技術が大きな注目を集めています。

そんな中、2026年1月、大成建設からも非常に興味深い実証成果が発表されました。今回の主役は「RC(鉄筋コンクリート)構造の曲線壁」を、現場と工場の両面から攻略する技術です。

現場で働く皆さんが「明日からの自分の仕事がどう変わるのか」をイメージできるよう、深掘りして解説します。

《オンサイト・オフサイトプリント》とは?

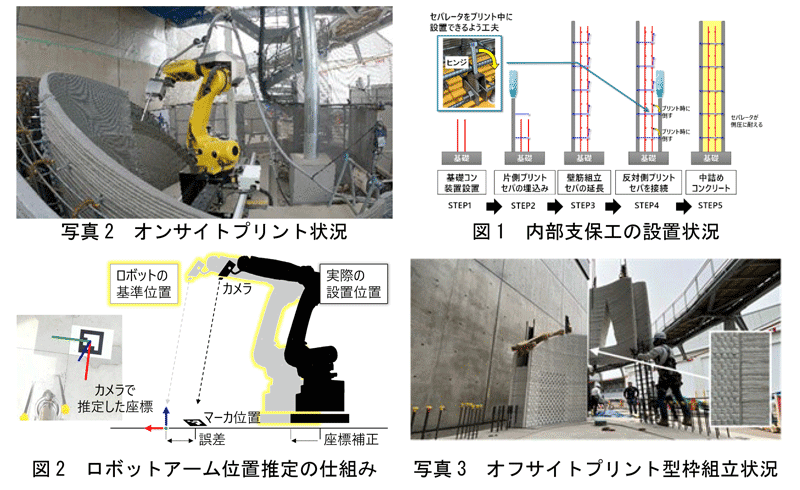

大成建設が発表した技術は、「3Dプリンタを現場に持ち込む(オンサイト)」方法と「工場で作って運ぶ(オフサイト)」方法を使い分け、自由な曲面を持つRC壁を構築する技術です。

プレスリリース上では、

「3Dプリンタを用いて製作した埋設型枠の中に鉄筋を配置し、コンクリートを打設することで、構造体としてのRC曲線壁を構築する。オンサイト方式では現場で直接造形し、オフサイト方式では分割製造した部材を現場で組み立てることで、工期短縮と意匠性を両立させる」 とされています。

最大の特徴は、単なる「コンクリートの塊」を作るのではなく、中に鉄筋を組み込んだ「本格的な構造体(RC構造)」として、曲線美を持つ壁を作り上げている点にあります。

従来工法との違い

これまで、曲線壁(通称:R壁)の施工は、現場における「手間」の象徴でした。

従来のやり方

主に「ベニヤ型枠」による施工が行われてきました。薄いベニヤを曲げて、その背後を無数の桟木や単管パイプでガチガチに補強します。

従来の課題

- 【課題①】熟練工への依存: ベニヤを綺麗な曲線に保つには、型枠大工の高度な技術が必要です。少しでも補強が甘いと、コンクリートの側圧で壁が「はらんで」しまい、仕上がりが台無しになります。

- 【課題②】膨大な産廃と工期: 曲線に合わせた特殊な型枠は転用が効かず、脱型後はすべてゴミ(廃材)になります。また、墨出しから型枠製作、組み立て、脱型、補修まで、直線壁の数倍の工数がかかっていました。

3Dプリンティングで何が変わるのか

大成建設の技術では、「3Dプリンタが型枠そのものを出力する」点が決定的な違いです。出力された外殻(型枠)はそのまま壁の表面(仕上げ)として残るため、以下の表のような劇的な変化が生まれます。

| 比較項目 | 従来工法(ベニヤ型枠) | 大成建設3Dプリンティング |

|---|---|---|

| 型枠製作期間 | 約1か月以上(加工含む) | 約16時間(オンサイト時) |

| 現場での型枠組立 | 熟練工による数日間の作業 | 約2.5時間(オフサイト分割時) |

| 脱型・産廃 | 必要(大量のベニヤ廃材) | 不要(埋設型枠のため廃材ゼロ) |

| 意匠の自由度 | 2次元的な曲面が限界 | 3次元的な複雑形状も可能 |

| 構造性能 | 一般的なRC構造 | RC構造(鉄筋+充填コン) |

【現場目線】正直どうか

若手施工管理者の皆さんが最も気になるのは「で、現場は楽になるの?」という点でしょう。

現場メリット①:型枠大工の「技」への依存脱却と工期短縮

R壁の現場担当になった際、きちんとRのついた型枠を組むのか、直線の組み合わせでRっぽくするのか、悩みませんか?本技術では、BIMデータに基づいたロボットアームが数mm精度の曲線を正確に描き出します。 大成建設の実証では、きちんとRに沿った型枠が従来1か月以上かかっていたところわずか16時間に短縮しています。この技術は品質面も工程面も救ってくれる技術になる可能性を秘めています。

現場メリット②:埋設型枠として施工計画の最適化

最大の「現場推し」ポイントは、脱型作業がいらないことです。 従来のRC施工では、打設後の「養生期間」を待って、型枠をバラし、釘を抜き、清掃して搬出するという泥臭い作業が必須でした。この技術はプリントしたものがそのまま「埋設型枠」として残るため、打設が終わればそのまま次工程へ進めます。産廃コンテナがベニヤで山盛りになることもなく、クリーンな現場環境を維持できるため、近隣対策や安全管理の面でも計画が立てやすくなります。

現場の注意点:プリント精度と「鉄筋・埋設物」の干渉管理

一方で、楽なことばかりではありません。 3Dプリンタで出力する「型枠」の中に鉄筋を組むため、鉄筋の配置精度がプリントの成功を左右します。 数mmのズレがノズルとの干渉を招き、造形をストップさせるリスクがあります。また、現場での「オンサイトプリント」の場合、風雨や気温によるコンクリートの硬化速度変化に敏感です。 「機械がやってくれるから放置でOK」ではなく、気象条件に合わせた微調整という、新しい形の「現場管理」が求められるようになります。

【設計目線】ここが変わる

設計職の皆さんにとっては、まさに「魔法の杖」に近い進化です。

設計で楽になる点:意匠と構造の完全一致

これまでの設計では、どんなに美しい曲面をBIM上で描いても、「施工コストが跳ね上がるから」「型枠大工が無理と言うから」と、どこかで妥協(直線への置換など)を強いられてきました。 本技術は、BIMデータを直接プリンタに流し込む「デジタル・ファブリケーション」そのものです。意匠性の高い3次曲面を、構造的な強度を持つRC壁としてそのまま実現できます。

設計側で考慮すべき点

ただし、「どんな形でも無限に自由」というわけではありません。 積層していくコンクリートの自重による「ダレ」や、鉄筋のかぶり厚の確保など、3Dプリンティング特有の「造形ルール(デザインルール)」を理解した設計が不可欠になります。「描ける」ことと「崩れずに積める」ことの境界線を、施工側とBIM上で緻密に検証する必要があります。

また、積層プリンタ特有の表面の質感となることは無視できません。(もちろん仕上げは可能ですが…)

結論|向いている現場・向いていない現場

この技術は、あらゆる現場をリプレイスするものではなく、特定の条件で爆発的な効果を発揮します。

【向いている現場】

- デザイン性の高い建築・土木構造物: 公園のモニュメント、劇場のロビー壁、ランドマークとなる橋脚の意匠カバーなど。

- 工期が極端に短い都市部の現場: 型枠の製作・解体時間を削り、現場滞在時間を最短化したい場合。

- 熟練工の確保が困難な地域: 高度なR型枠を組める職人がいないエリアでの施工。

【向いていない現場】

- 単純な直線壁が多い現場: 従来のシステム型枠(鋼製型枠など)を転用する方が、現時点ではコストパフォーマンスが高いです。

- 搬入経路が極端に狭い・クレーンが届かない現場: 大型プリンタやプレキャスト部材(オフサイト品)の搬入・設置が困難な場所。

まとめ

大成建設の「オンサイト・オフサイトプリント」は、私たちが当たり前だと思っていた「型枠を組んで、バラす」というRC施工の常識を根底から覆す技術です。

若手の皆さんは、まずは「R壁を見たら3Dプリンタの出番かも?」と考えてみてください。技術の進歩は速いですが、基本にあるのは「どうすれば現場を効率化し、良いものを作るか」という情熱です。今回のニュースをきっかけに、自社の現場でも提案できるシーンがないか探してみてはいかがでしょうか。

コメント