建設業界における「2024年問題」の適用から2年が経過した2026年2月。深刻な技術者不足と働き方改革への対応が急務となる中、中堅ゼネコン大手の鉄建建設株式会社が、配筋検査業務を劇的に効率化する新たな技術を導入しました。

本記事では、2026年2月6日に発表された鉄建建設の最新ニュースリリースに基づき、アイセイ株式会社の点群処理ソフト「NuBas(ニューバス)」を活用した新手法の技術的詳細、他社技術との比較(NETIS登録状況を含む)、そして現場や設計に与えるインパクトを技術的視点から解説します。

1. ニュースリリースの紹介と要約:配筋検査は「撮影」から「モデル化」の時代へ

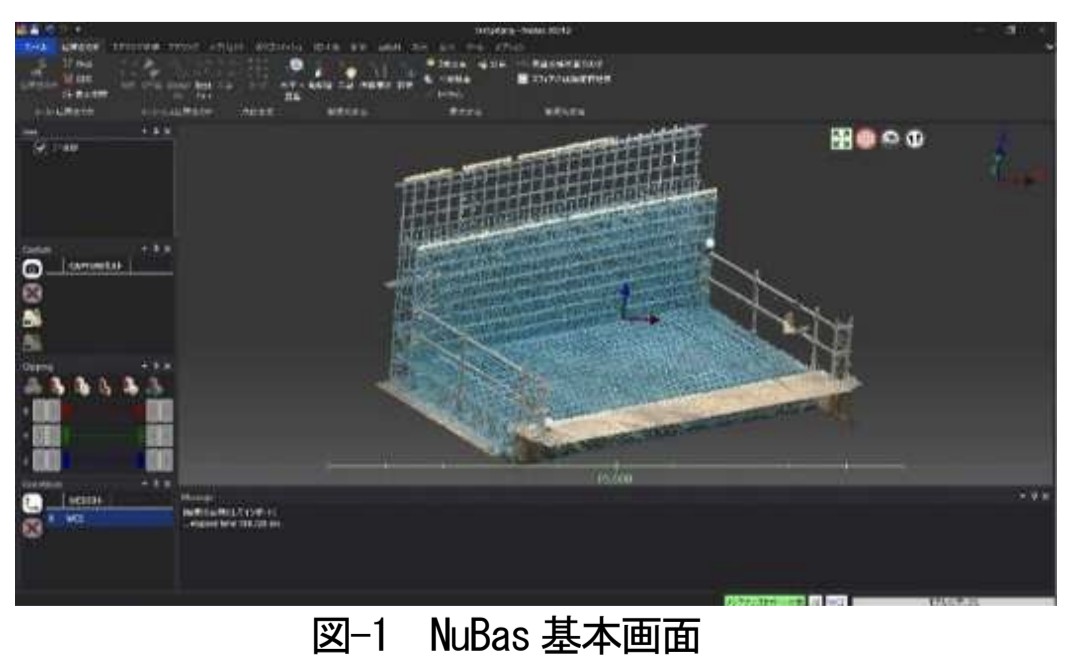

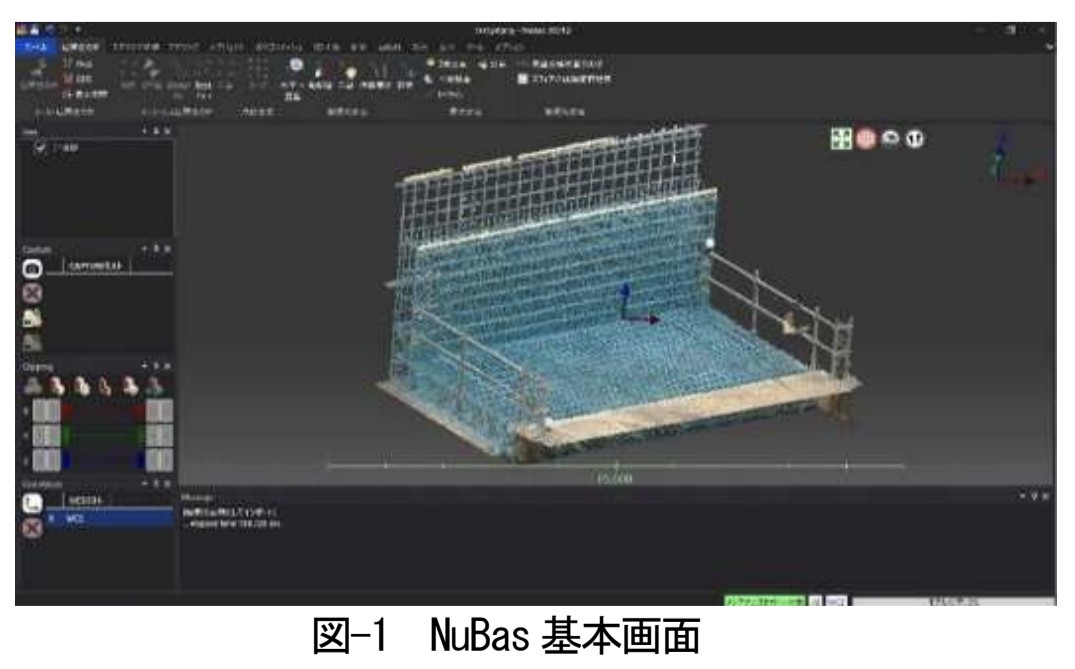

2026年2月6日、鉄建建設は3Dスキャナと点群処理ソフト「NuBas」を組み合わせた「新たな配筋検査手法」の導入を発表しました。

従来の配筋検査は、現場監督がスケール(物差し)を当てて鉄筋の径や間隔を計測し、黒板と共に写真を撮影。その後、事務所に戻って帳票を作成するという膨大な手作業に依存してきました。今回導入された新手法は、3Dレーザースキャナや動画からのSfM(Structure from Motion)処理によって取得した「点群データ」をベースに、鉄筋の3Dモデルを自動生成する点が最大の特徴です。

【発表の要点】

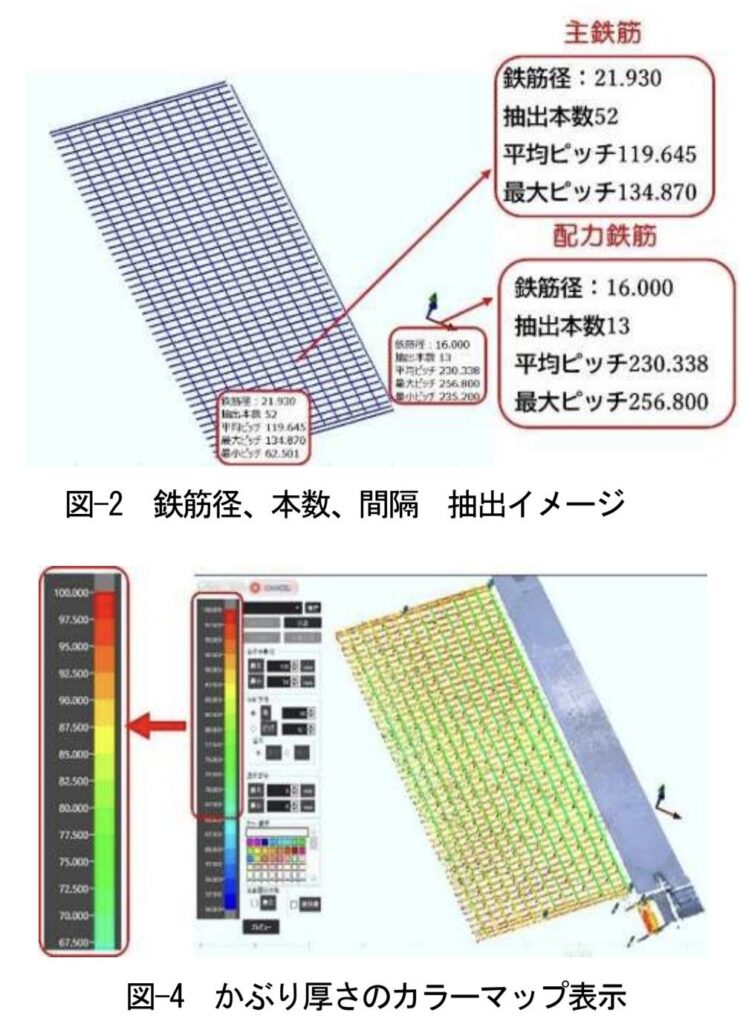

- 3Dモデルの自動生成: 点群データから鉄筋を円柱や立方体としてモデリング。

- 全自動計測: 鉄筋径、本数、ピッチ(間隔)、重ね継手長、かぶり厚さを自動数値化。

- 不具合の可視化: 設計値と比較し、規格外の箇所を色分け表示。

- 効率化: 検査時間の短縮に加え、ヒューマンエラーを排除した高精度な品質管理を実現。

引用元:鉄建建設株式会社 ニュースリリース(2026年2月6日)

2. 開発の背景:熟練工不足と「i-Construction 2.0」への加速

本技術の開発背景には、建設業界が直面する大きな課題があります。

第一に、「労働力不足と技能承継」です。配筋検査は構造物の品質を左右する極めて重要な工程ですが、その作業は煩雑で、正確な計測には熟練の経験を要します。2026年現在、若手技術者の早期育成と、誰が検査しても同じ精度が得られる「標準化」が強く求められています。

第二に、「i-Construction 2.0」の進展です。国土交通省は2025年度までに建設現場の生産性を2割向上させる目標を掲げており、配筋検査のデジタル化はその「本丸」と言えます。特に、BIM/CIM(Building/Construction Information Modeling/Management)との連携が重視される中、従来の2次元的な写真管理ではなく、3次元データとしての記録管理が必須となっていました。

引用元:i-Construction 2.0の推進(国土交通省)

3. 他社の類似技術との比較(NETIS登録状況と優位性の検証)

現在、ゼネコン各社は独自の配筋検査システムを導入しています。鉄建建設の「NuBas活用手法」と、市場で先行する他社システムを比較します。特に公共工事の入札において重要な指標となるNETIS(新技術情報提供システム)の登録状況にも着目します。

比較対象

- CONSAIT Pro(PLT / ゼネコン複数社): AIカメラを用いた汎用型アプリ。

- 写らく(清水建設 / シャープ): 3眼カメラによる高精度三角測量型。

- AIJO® 配筋王(コムシス情報システム / 三菱電機エンジ): AI画像解析の代表格。

- GeoMation(日立ソリューションズ): ステレオカメラによる計測。

比較表(2026年2月時点の技術的特徴)

| システム名 | 開発/導入企業 | 計測方式 | NETIS登録状況 | 主な強み |

|---|---|---|---|---|

| NuBas活用手法 | 鉄建建設 / アイセイ | 3D点群からのモデル生成 | 申請準備中 | 空間全体を3Dモデルとして記録・評価できる |

| CONSAIT Pro | PLT 他 | AI画像認識 | KT-200020-A | 汎用デバイスで導入ハードルが低い |

| 写らく | 清水建設 | 3眼カメラ | – | 8Kカメラによる高精度な検出力 |

| AIJO® 配筋王 | コムシス情報システム | AI画像認識 | CB-240002-A | AI学習による高い認識率とスピード |

| GeoMation | 日立ソリューションズ | ステレオカメラ | KT-230214-A | 公共工事の実施要領への適合性が高い |

【鉄建建設の優位性分析】 他社システムの多くが「AIによる画像認識(2Dベースの解析)」を主軸としているのに対し、鉄建建設の手法は「点群からの3Dモデル生成」を主軸としています。 画像認識型は「写真に写っている範囲」の判定に優れますが、鉄建建設の手法は「空間そのもの」をキャプチャするため、死角になりやすい「かぶり厚さ」や「複雑な重ね継手」の三次元的な位置関係をより厳密に評価できる点が最大の優位性です。

引用元:NETIS 新技術情報提供システム(国土交通省) 引用元:清水建設「写らく」 引用元:AIJO® 配筋王

4. 施工管理・設計の立場からの評価

現段階における本技術の実装に対するメリットとデメリットを、技術的な側面から評価します。

メリット

- 検査の「客観性」と「透明性」の向上: 人によるスケール計測では、当てる角度によって誤差が生じますが、3Dスキャンは幾何学的に固定されたデータとして残ります。これは発注者に対する品質保証として非常に強力なエビデンスとなります。

- 事務作業の劇的削減: 点群から自動で帳票が生成されるため、写真整理や数値入力といった現場監督の事務負担を約60〜80%削減可能です。

- 安全性の確保: 足場が不安定な箇所や、鉄筋が密集して立ち入りにくい場所でも、離れた位置からのスキャンで検査が完了するため、現場事故のリスクを低減できます。

デメリット

- 初期導入コスト: 高精度な3Dレーザースキャナは高価であり、全ての小規模現場に導入するにはコストパフォーマンスの検証が必要です。

- データ処理のタイムラグ: 点群をモデル化し、解析する過程で一定のコンピューティング時間が必要です。現場で「その場ですぐに」判定が出るリアルタイム性においては、一部のAIカメラ方式に劣る場合があります。

5. 現場・設計への影響:これからの建設プロセスはどう変わるか

この技術の普及により、今後の施工・設計プロセスは以下のように変容していくと予想されます。

- 「検査待ち時間」の消失: これまでは施工者が自主検査を行い、その後に監理者が立ち会うというステップが必要でした。3Dデータによる遠隔臨場(リモート検査)が標準化されることで、監理者が事務所にいながらリアルタイムで承認を下すことが可能になり、工事のダウンタイムが大幅に削減されます。

- 設計と施工の「完全な同期」: 現場で計測された3D配筋モデルを、BIM/CIMの設計モデルと重ね合わせる(差分抽出)ことで、設計変更や干渉チェックが施工中に自動で行われるようになります。

6. 今後の展開予想:自律型ロボットとの融合へ

鉄建建設が導入した「NuBas」による手法は、今後さらなる進化を遂げると考えられます。

- ドローン・ロボットとの統合: 現在、人間がスキャナを操作していますが、今後は自律走行する四足歩行ロボット(Boston DynamicsのSpotなど)が夜間に現場をスキャンし、翌朝には配筋検査レポートが完成している、という「無人検査」が現実のものとなるでしょう。

- デジタルツインとしての活用: 完成後にコンクリートの中に隠れてしまう鉄筋の正確な位置が3Dデータとして保存されるため、数十年後の解体や耐震補強の際に、正確な内部構造を把握できる資産となります。

結びに

鉄建建設の新たな配筋検査手法は、単なる省力化ツールに留まりません。それは、建設現場という「アナログな空間」を、精密な「デジタル空間」へと変換する重要なステップです。NETISへの登録が進み、標準技術として定着すれば、建設業界の生産性革命はさらに加速することでしょう。

コメント