《自動自律型トンネル覆工コンクリート打設システム》とは?

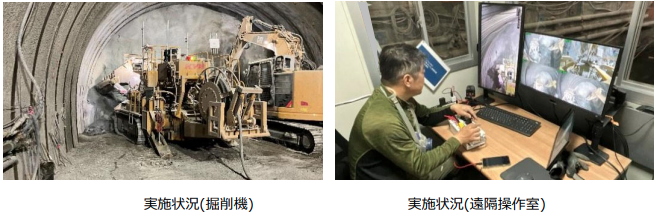

株式会社熊谷組が発表した「自動自律型トンネル覆工コンクリート打設システム」は、山岳トンネル工事の要となる「覆工(ふっこう)コンクリート」の打設作業を、ロボットアームとAIによって自動化する技術です。

プレスリリース上では、

「熟練技術者のノウハウをデジタル化し、コンクリートの打設・切り替え操作を全自動で行うことで、品質の安定化と生産性向上を実現するシステム」 とされています。

従来工法との違い

これまでトンネルの覆工コンクリート打設は、主に「人の目」と「手動操作」で行われてきました。

そのため、

- 過酷な労働環境: トンネル内の狭く暗い空間で、長時間にわたりコンクリートの充填状況を監視し、配管を切り替える作業が必要。

- 品質のバラツキ: 打設速度や切り替えのタイミングが作業員の経験に依存するため、目視が困難な箇所で充填不足(ジャンカ)が発生するリスク。

といった問題がありました。

本技術では、「センサーによる自動検知」と「ロボットアームによる配管切り替え」を行う点が大きな違いです。人がコンクリートにまみれてレバーを操作するのではなく、システムが最適なタイミングを判断し、機械が正確に作動します。

【現場目線】正直どうか

若手技術者の皆さんが一番気になるのは、「で、現場は楽になるの?」という点でしょう。

現場メリット①:作業環境の悪い作業からの解放

一番のメリットは、「3K(きつい・汚い・危険)」の象徴だった作業から脱却できることです。 これまでの打設作業は、粉塵や湿気が多いトンネルの最奥部で、コンクリートの跳ね返りを浴びながらの重労働でした。この技術により、若手や熟練者を問わず、物理的に過酷な場所に立ち続ける必要がなくなります。モニター監視が主務となるため、体力的消耗が劇的に抑えられます。

現場メリット②:施工の省人化

次に、「圧倒的な少人数化」です。 従来は、打設状況の確認、配管の切り替え、ポンプ車との連絡など、多くの人員を配置していました。本システムではこれらを自動化・一元管理するため、配置人員を大幅に削減できます。人手不足が深刻な建設業界において、一人あたりの生産性を高め、週休2日の確保や残業削減に直結する「攻めの技術」と言えます。

現場の注意点:事前の「お膳立て」が重要

一方で、注意点もあります。 それは、「ロボットが動きやすい環境を人間が作る必要がある」という点です。 このシステムは魔法の杖ではありません。センサーが誤作動しないための照明環境や、ロボットアームが干渉しないための資機材配置など、事前の「環境構築(ティーチング)」に工数がかかります。 また、システムが止まった際のバックアップ体制(手動への切り替え手順)を熟知しておく必要があり、「機械任せ」にするための「事前の緻密な段取り」が、施工管理者の新たな腕の見せ所になります。

比較表:従来工法 vs 自動自律型システム

| 比較項目 | 従来工法(手動) | 本技術(自動自律型) |

|---|---|---|

| 主な作業員数 | 5〜7名程度 | 2〜3名(監視主体) |

| 作業環境 | 粉塵・湿潤下での重労働 | 監視室等の安全な場所 |

| 品質管理 | 作業員の経験と目視 | AIとセンサーによる定量的管理 |

| 準備工数 | 少ない | 多い(システム設定・調整) |

結論|向いている現場・向いていない現場

結論として、本技術が向いているのは以下のような現場です。

【向いている現場】

- 長大トンネルプロジェクト: 打設回数が多く、自動化による累積の省人化効果が大きい現場。

- 若手主体の現場: 熟練工の確保が難しく、技術の平準化(誰がやっても同じ品質)を求める現場。

- 働き方改革を推進する現場: 作業時間を短縮し、現場の交代制や休暇取得を促進したい現場。

一方で、以下の現場では効果が出にくい可能性があります。

【向いていない現場】

- 断面形状が極端に変化する現場: ロボットの可動域や設定が複雑になりすぎ、手動の方が早い場合があります。

- 超短工期の小規模現場: システムの搬入・設定にかかるコストや時間が、施工短縮のメリットを上回ってしまう可能性があります。

ライターからのメッセージ

この技術は、皆さんの仕事を奪うものではなく、皆さんが**「よりクリエイティブな管理業務」**に集中するための武器です。泥臭い現場仕事も大切ですが、最新のデジタル技術を使いこなし、スマートに現場を回す。そんな次世代の技術者を目指す第一歩として、この自動化技術に注目してみてはいかがでしょうか。

コメント