建設現場の「三種の神器」といえば、かつては図面・メジャー・黒板でしたが、その常識がいま、劇的に塗り替えられようとしています。

鉄建建設株式会社が発表した新しい拝金検査システムは、単なる効率化ツールを超え、私たちの働き方そのものをアップデートする可能性を秘めています。今回は、入社数年の若手技術者の視点に立ち、この技術の正体と「正直なところ、現場はどうなるのか?」を徹底解説します。

3Dモデルを活用とは?

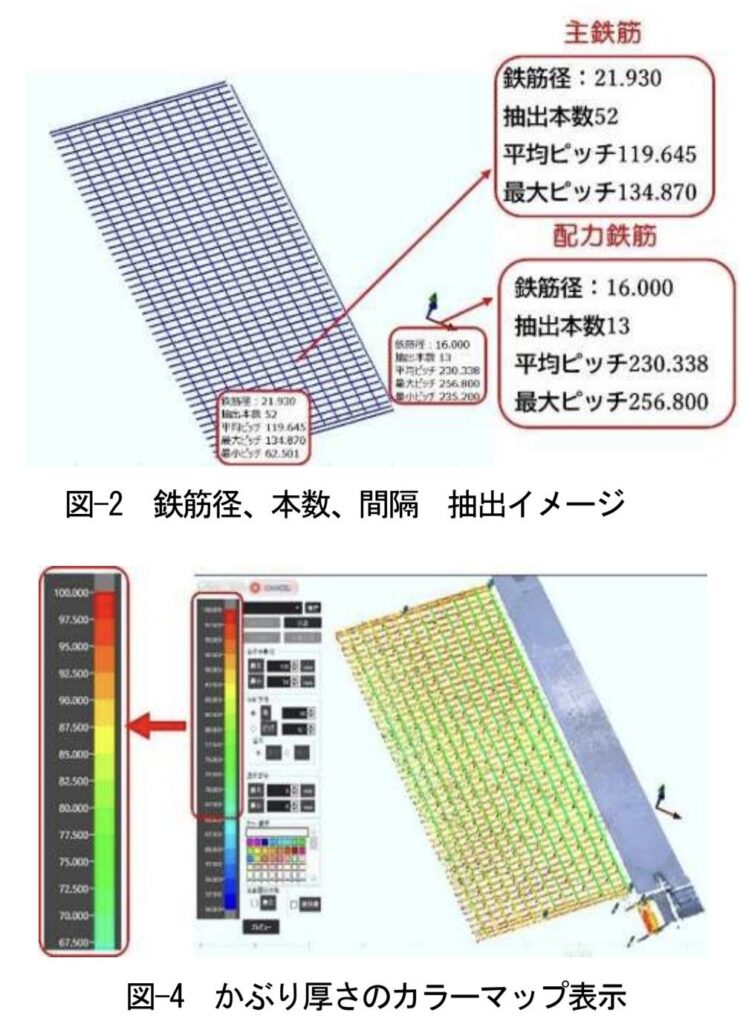

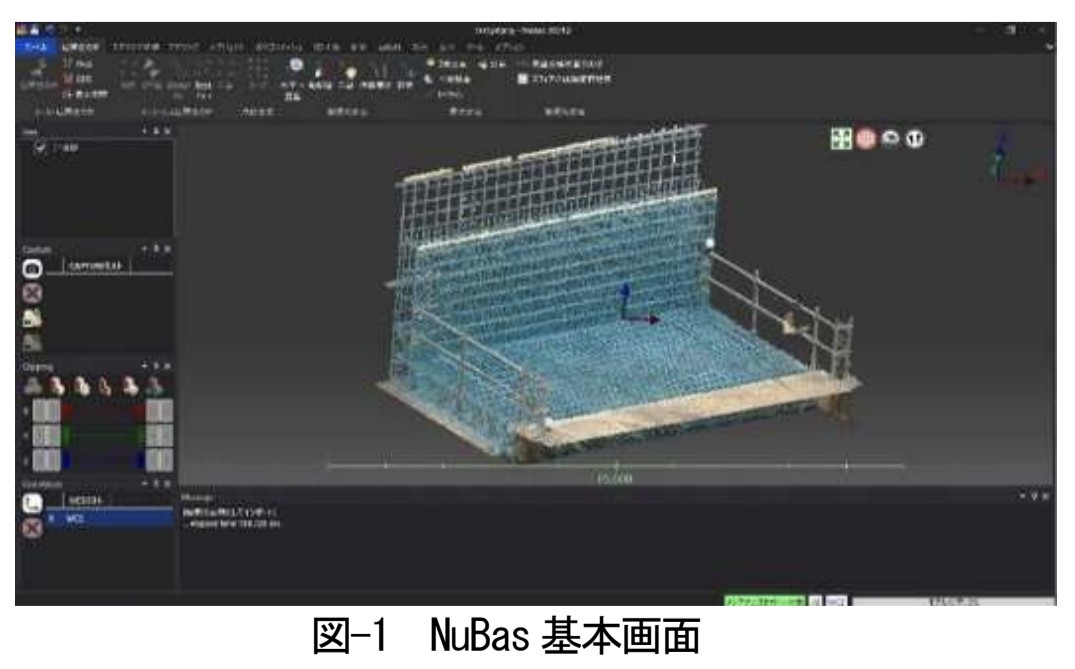

鉄建建設株式会社が発表したシステムは、一言で言うと「カメラをかざすだけで、鉄筋の本数・間隔・径を自動計測し、帳票まで作成する技術」です。

プレスリリース上では、以下のように定義されています。

「AI画像解析技術を活用し、従来は複数名で行っていた配筋検査の計測作業をデジタル化。ステレオカメラやLiDAR(ライダー)センサーを搭載したモバイル端末を用いることで、物理的なスケールを当てることなく、高精度な配筋情報の取得と自動記録を実現する技術」 (引用元:鉄建建設株式会社 ニュースリリース 2026年2月6日)

これまでは、一人がメジャーを抑え、一人が黒板を持ち、もう一人が写真を撮る……という「3人1組」が当たり前だった検査が、この技術によって「1人」で完結するようになります。

従来工法との違い

これまで、配筋検査という業務は、施工管理者の「根気」と「体力」に依存する部分が非常に大きいものでした。

配筋作業の合間をぬい、打設前の限られた時間で写真を撮る。撮り忘れてしまい、後から頭を抱えたこともあるかと思います。

従来のやり方

主に、以下のステップで進められてきました。

- 準備: 設計図から検査箇所を特定し、黒板に情報を記入。

- 計測: 対象箇所にメジャー(添え木)をあて、鉄筋のピッチ(間隔)を測る。

- 撮影: 黒板とメジャー、そして鉄筋がすべて収まるようにアングルを調整して撮影。

- 整理: 事務所に戻り、数百枚の写真を整理し、Excel等で報告書を作成。

従来の課題

このプロセスには、大きく2つの課題がありました。

- 課題①:物理的、時間的な制約 配筋完了から次工程までのわずかな時間に数多くの写真を漏れなく撮る必要があります。また場合によっては立会もこなさなければなりません。

- 課題②:膨大な事務作業 「現場で1時間検査したら、事務所で3時間写真整理をする」と言われるほど、帳票作成は若手の夜を奪う大きな要因となっていました。

AI配筋検査で何が変わるか

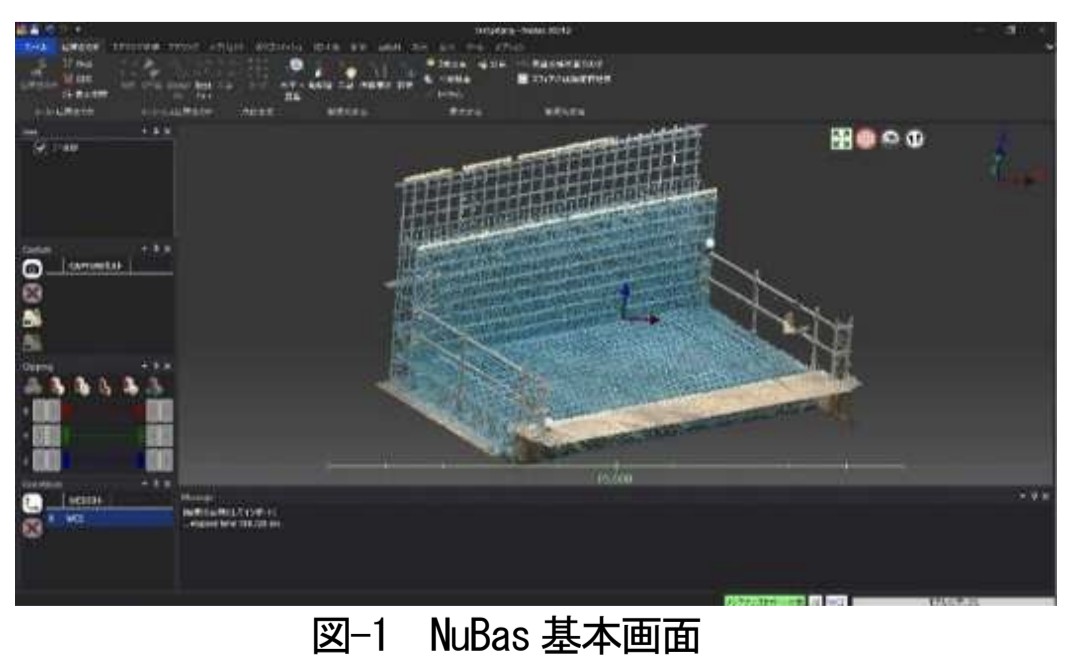

最大の変更点は、「物理的な接触が不要になる」点と「データの一気通貫」です。 カメラを向けるだけで実配筋が3Dモデル化、システムが鉄筋を1本ずつ認識。計測結果は即座にデジタルデータとして保存されるため、従来のような「撮影後の手入力」という概念そのものが消滅します。

比較表:従来工法 vs AI配筋検査

| 項目 | 従来工法(アナログ) | テッケン式AI配筋検査 | 若手へのインパクト |

|---|---|---|---|

| 検査人数 | 2〜3名(黒板、メジャー、撮影) | 1名(スマホ/タブレットのみ) | 大:一人で検査が可能に |

| 計測手法 | 物理メジャーによる手動計測 | AI画像解析による自動計測 | 中:計測ミスが減少 |

| 帳票作成 | 帰宅後のPC作業(数時間) | 撮影と同時に自動生成(数分) | 特大:残業時間の削減 |

| 信頼性 | 撮影者の技術・角度に依存 | デジタルデータによる客観的証明 | 中:証拠能力の向上 |

【現場目線】正直どうか

若手施工管理者の皆さんが最も気になるのは、「本当に現場で使えるのか?」という点でしょう。

現場メリット①:検測用の添え木・黒板持ちからの解放

これは革命的です。雨の日や風の強い日、一人で黒板を固定しながらシャッターを切る苦労を経験した人なら、この価値がわかるはずです。

- 「手」が空く: 両手が自由になる(あるいは片手で端末を持つだけ)ため、安全帯の保持や自身の安全確保に集中できます。

- 「一人」でできる: 先輩や職人さんの手を借りる必要がなくなり、自分のタイミングで検査を進められます。

現場メリット②:立会スケジュール調整の自由化

従来、発注者や監理者の「立会検査」は、現場の進捗と相手のスケジュールを合わせるパズルのような作業でした。

- 信頼性の高いデータ: AIが判定した客観的な数値データが残るため、「全箇所立ち会わなくても、重要な箇所を除き、デジタル記録での事後確認でOK」という運用が可能になります。これにより、工程の待ち時間が大幅に減り、現場の回転率が向上します。

現場の注意点

一方で、完璧な魔法ではありません。以下の点には注意が必要です。

- 撮影の質(クオリティ): AIは万能ではありません。鉄筋が泥でひどく汚れていたり、極端な逆光、あるいは暗所すぎる場所では、認識精度が落ちる可能性があります。「綺麗に撮るためのコツ」を掴むまでは、少し練習が必要です。

- 発注者の承認(JIS/公共工事標準仕様書): 「最新技術だから」といって、無条件で全ての現場で認められるわけではありません。事前に「施工計画書」に盛り込み、発注者からデジタル検測の承認を得ておく必要があります。ここを怠ると、「結局メジャーでも測り直し」という最悪の手戻りが発生します。

【設計目線】ここが変わる

設計担当者にとっても、この技術は大きな恩恵をもたらします。

設計で楽になる点(案A:BIM連携)

設計図(BIMモデル)と検査データをダイレクトに紐付けられるようになります。

- 整合性の自動チェック: 「設計通りの径の鉄筋が、正しい間隔で入っているか」をシステムが自動で照合します。複雑な配筋箇所のチェック漏れという、設計側が最も恐れるリスクをデジタル技術でヘッジできます。

設計で楽になる点(案B:エビデンスの透明性)

- 改ざん不能な記録: 人の手を介さずにAIが数値を算出するため、データの透明性が極めて高くなります。不祥事防止の観点からも、設計監理者や施主に対する「これ以上ない説明責任(エビデンス)」となります。

一方で、設計側で考慮すべき点もあります。AIが認識しやすいように、標準図の段階で「視認性の高い配筋パターン」を意識したり、複雑すぎる納まりをBIM上で整理しておくなど、デジタル化を前提とした設計配慮が求められるようになるでしょう。

結論|向いている現場・向いていない現場

鉄建建設のAI配筋検査は、全ての現場を救う特効薬ではありません。しかし、条件が合致すれば、これまでの苦労が嘘のように軽減されます。

【向いている現場】

- 標準的な配筋が多い構造物: 壁やスラブなど、広範囲に規則正しく鉄筋が並ぶ現場では、AIの爆速計測が真価を発揮します。

- 工期が厳しく、夜間の写真整理を減らしたい現場: 事務作業の短縮がダイレクトに働き方改革に直結します。

- BIM/CIMを積極的に活用している現場: デジタルデータの親和性が高く、相乗効果が得られます。

【向いていない現場】

- 極めて複雑な補強筋が密集する部位: AIが個々の鉄筋を識別しきれず、結局手動で補正する手間が増える可能性があります。

- 通信環境が絶望的に悪い地下深部など: クラウド連携を前提とする場合、データの同期にストレスを感じるかもしれません(オフライン機能の確認が必要です)。

まとめ

これからの建設業界を生き抜く若手技術者の皆さんにとって、こうしたデジタルツールの習得は、単なるスキルアップではなく「自分を守るための手段」です。鉄建建設が切り拓くこの技術が、あなたの現場に導入された際には、ぜひ恐れずに使い倒してみてください。

コメント