ニュースリリースの紹介と要約

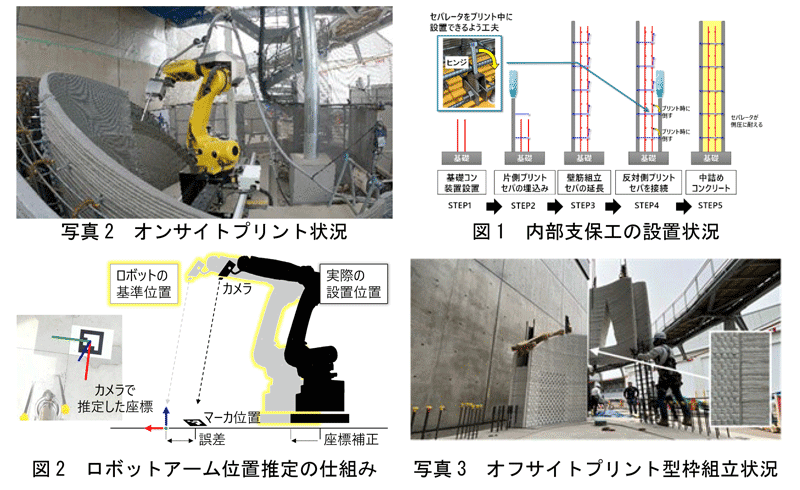

2026年1月16日、大成建設株式会社は「生産プロセスのDX」を加速させる画期的な施工実績を発表しました。埼玉県幸手市の次世代技術研究所において、移動式3Dプリンティング技術を用い、RC(鉄筋コンクリート)構造の曲線壁を施工。このプロジェクトでは、「オンサイトプリント(現場造形)」と「オフサイトプリント(工場造形)」の両方式を使い分け、ベンチやプランターとして機能する意匠性の高い構造体を実現しました。

本技術の核心は、3Dプリンタで「埋設型枠(そのまま構造体の一部となる型枠)」を造形し、その内部に鉄筋を配してコンクリートを流し込む手法にあります。これにより、従来の木製型枠では1ヶ月以上を要した工程をわずか16時間に短縮。さらに、カメラとマーカを用いた高精度な位置補正システムにより、現場でのセットアップを1日以内で完了させるという、実用性の極めて高いシステムを構築しています。

参照:オンサイト・オフサイトプリントによりRC構造の曲線壁を施工 | 大成建設株式会社

開発の背景:深刻化する人手不足と「2024年問題」への回答

建設業界において、RC構造の「曲線美」は常にコストと工期の天秤にかけられてきました。特に複雑な曲面を持つ型枠の製作は、熟練の型枠大工による手作業に依存しており、技能者不足が深刻化する中で、工期遅延やコスト増の大きな要因となっていました。

また、2024年4月から適用された時間外労働の上限規制(建設業の2024年問題)により、現場の生産性向上はもはや「努力目標」ではなく、企業の存続に関わる「至上命題」となっています。大成建設は、この課題に対してロボット技術による自動化(DX)と、環境配慮型材料(T-eConcrete)による脱炭素(GX)を組み合わせることで、持続可能な建設プロセスの構築を目指しました。

他社の類似技術との比較:スーパーゼネコン4社の「3Dプリンティング戦略」

大成建設の技術を、先行する清水建設や他のスーパーゼネコンと比較することで、その独自性と優位性を浮き彫りにします。

1. 清水建設:材料噴射による超高精度造形

過去に紹介した清水建設の「材料噴射型3Dプリンティングシステム」は、9自由度を持つ大型ガントリーロボットを用い、高密度な材料を噴射して積層する方式です。

- 違い: 清水建設の技術は「型枠なしで構造体を直接造形」することに特化しており、緻密なテクスチャや極めて複雑な幾何学形状の実現に向いています。対して大成建設は、あくまで「RC構造の型枠」として3Dプリンタを利用するため、げんばでの打設が最終的に異なります。また、噴射型と積層型で表面の質感が異なるというのも大きな違いの一つです。

2. 大林組:超高強度材料「スリムクリート」との融合

大林組は「3Dクリート」技術を展開。超高強度繊維補強コンクリート「スリムクリート」を充填材料として使用します。

- 違い: 大林組は、材料自体の強度を高めることで「鉄筋レス」または「鉄筋削減」を目指す傾向が強く、構造体そのもののスリム化を追求しています。大成建設は、一般的なRC構造をいかに自動化するかという「既存工法の置換」に強みがあります。

- 参照:3Dプリンターとロボット打設技術によるコンクリート構造物の自動化施工システムを開発 | 大林組

3. 鹿島建設:カーボンネガティブへの特化

鹿島は「CO2-SUICOM」など、CO2を吸収して固まるコンクリートと3Dプリンタを組み合わせた「K-3DP」を推進しています。

- 違い: 鹿島の主眼は「環境価値の最大化」にあり、造形プロセスでいかにCO2を固定化するかに重きを置いています。大成建設も環境配慮型材料を使用しますが、今回の発表では「現場移動式ロボットによるオンサイト施工」という、施工機動性に焦点を当てている点が異なります。

- 参照:3Dプリンティング×CO2吸収コンクリート環境負荷低減に貢献 | 鹿島建設

| 項目 | 大成建設(本技術) | 清水建設 | 大林組 | 鹿島建設 |

|---|---|---|---|---|

| 主要方式 | 3DP埋設型枠方式 | 材料噴射積層方式 | 外殻造形+内部充填方式 | 部材造形+炭酸化養生 |

| ロボット形態 | 移動式アーム(レール型) | 大型ガントリー(固定式) | 固定式/移動式アーム | ロボットアーム |

| 主な使用材料 | 普通RC / T-eConcrete | 専用高密度材料 | スリムクリート(超高強度) | CO2-SUICOM(CO2吸収型) |

| 技術的優位性 | 現場施工の機動性とRC標準化 | 圧倒的な意匠再現性と表面精度 | 鉄筋レスを視野に入れた構造強度 | カーボンネガティブの実現 |

現場、設計への影響:導入の現実味と課題

大成建設の「移動式3Dプリンタ」による施工は、現場と設計のワークフローをどう変えるのでしょうか。

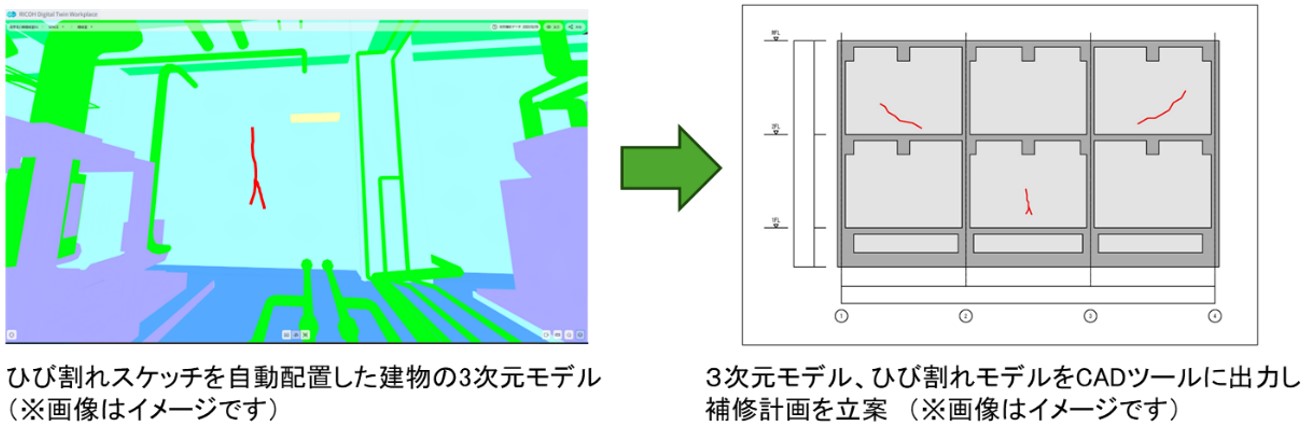

1. 設計段階:BIM連携とデザインの「民主化」

これまで曲線壁は「施工難易度が高い=コストが高い」として、設計段階で修正を余儀なくされるケースが多々ありました。

- メリット: 設計者が作成したBIMモデルから直接造形パスを生成できるため、デザインの妥協が不要になります。

- デメリット: 3Dプリンタの積層痕(レイヤーライン)が表面に残るため、それを「意匠」として受け入れるか、別途仕上げを行うかの判断が設計の初期段階で求められます。

2. 施工現場:工種統合による「静かな現場」

- 導入可否: 敷地内にプリンタの走行レールを敷設できるスペースがあれば、オンサイト施工は十分に可能です。

- メリット:

- 工期: 1ヶ月を16時間に短縮できるインパクトは絶大です。

- 廃棄物ゼロ: 合板型枠の廃材が出ないため、環境負荷と清掃工数を削減できます。

- 内部支保工の活用: 大成建設は「セパレーター」を内部支保工として活用することで、外部の支保工を省略しており、現場の動線確保が容易になります。

- デメリット:

- 気候の影響: コンクリートの硬化速度は気温や湿度に左右されるため、屋外のオンサイトプリントでは厳密な品質管理が求められます。

- 初期コスト: 従来工法に比べ、ロボット搬入や専門オペレーターの費用が高くなるため、小規模な単純壁面での採用はコストメリットが出にくいでしょう。

今後の展開予想:建設業は「印刷」する時代へ

大成建設が今回、オンサイトとオフサイトの両方を実証したことは、今後の「ハイブリッド施工」の標準化を予唆しています。

- 「動く工場」の進化: 現在はレール走行ですが、将来的にはGPSやSLAM(自己位置推定と地図作成の同時実行)技術を搭載した「自律走行型3Dプリンタロボット」が、夜間の無人現場で壁を印刷し、翌朝には型枠が完成しているという風景が当たり前になるでしょう。

- 構造基準の整備: 今回のRC構造曲線壁の実績は、建築基準法などの法規制に対するデータ集積としても極めて重要です。現在、3Dプリンティングによる構造体は個別認定が必要なケースが多いですが、大成建設のような大手による実績積み上げにより、標準的な工法として一般化する道筋が見えてきました。

- 地産地消型建設: オフサイトプリントで使用された「CO2マイナス材料」に加え、現地の土砂を配合した材料によるオンサイトプリントが実現すれば、離島や災害復旧現場など、資材運搬が困難な場所での有力な施工手段となるはずです。

大成建設の今回の成果は、単なる「便利な道具」の導入ではなく、建設業を「労働集約型」から「技術集約型」へと転換させる大きな一歩と言えます。

[参照リンク]

- 大成建設 ニュースリリース:https://www.taisei.co.jp/about_us/wn/2026/260116_10883.html

- 清水建設 3Dプリンティング技術(過去紹介記事):https://hatara-kuma.com/20250108-2/

- 大林組 3Dクリート技術:https://www.obayashi.co.jp/news/detail/news20230830_1.html

- 鹿島建設 K-3DP:https://www.kajima.co.jp/news/press/202307/12c1-j.pdf

コメント