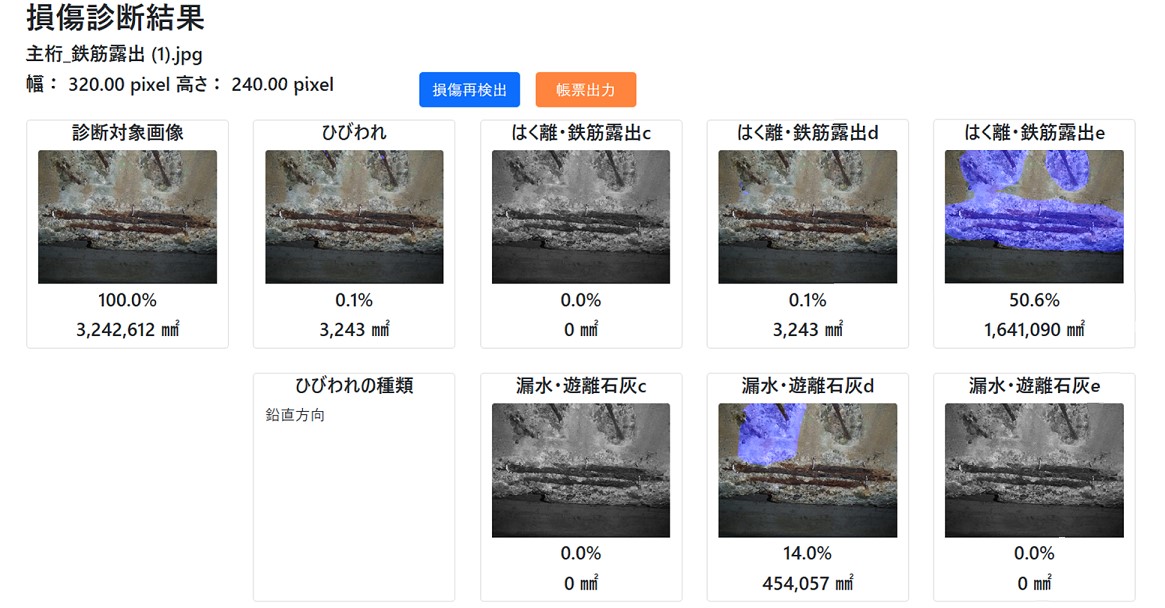

ニュースリリースの紹介と要約

株式会社大林組は、2025年11月14日、建設技術研究所、八千代エンジニヤリング、Terra Droneの4社共同で、BIM/CIM配筋モデルの自動生成ツールに「2次元図面と3次元モデルの相互連動機能」を実装したことを発表しました。

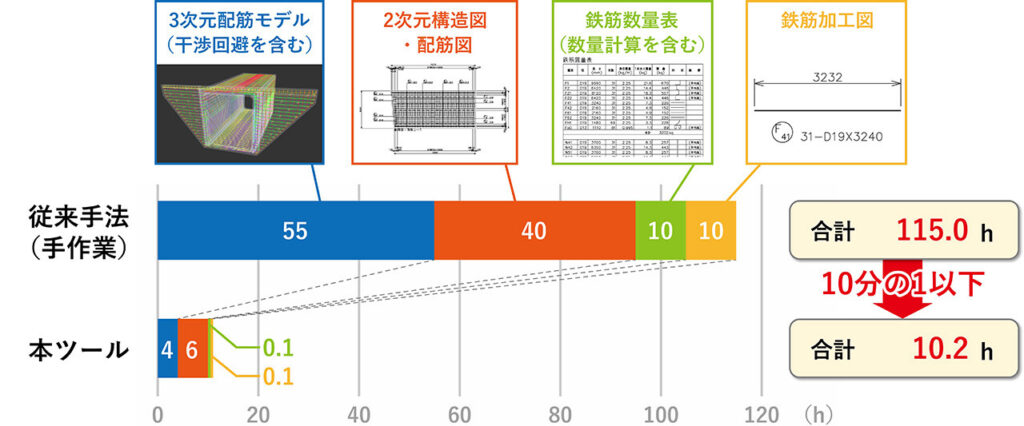

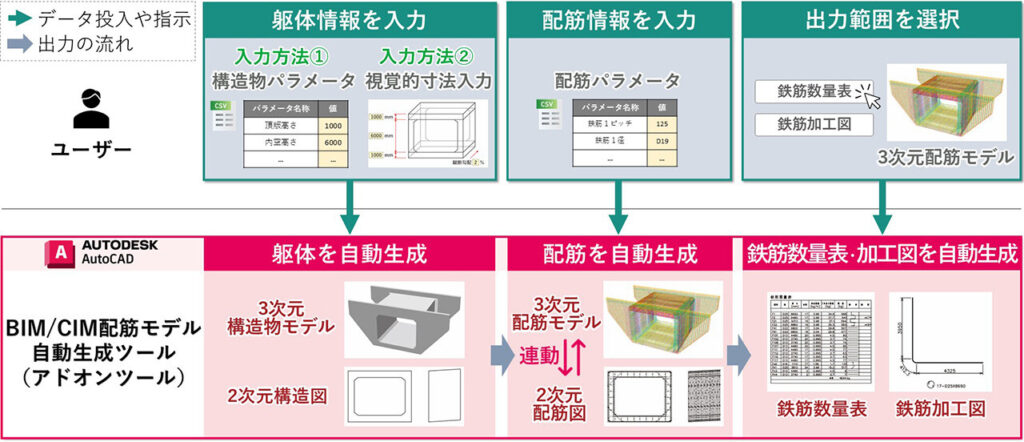

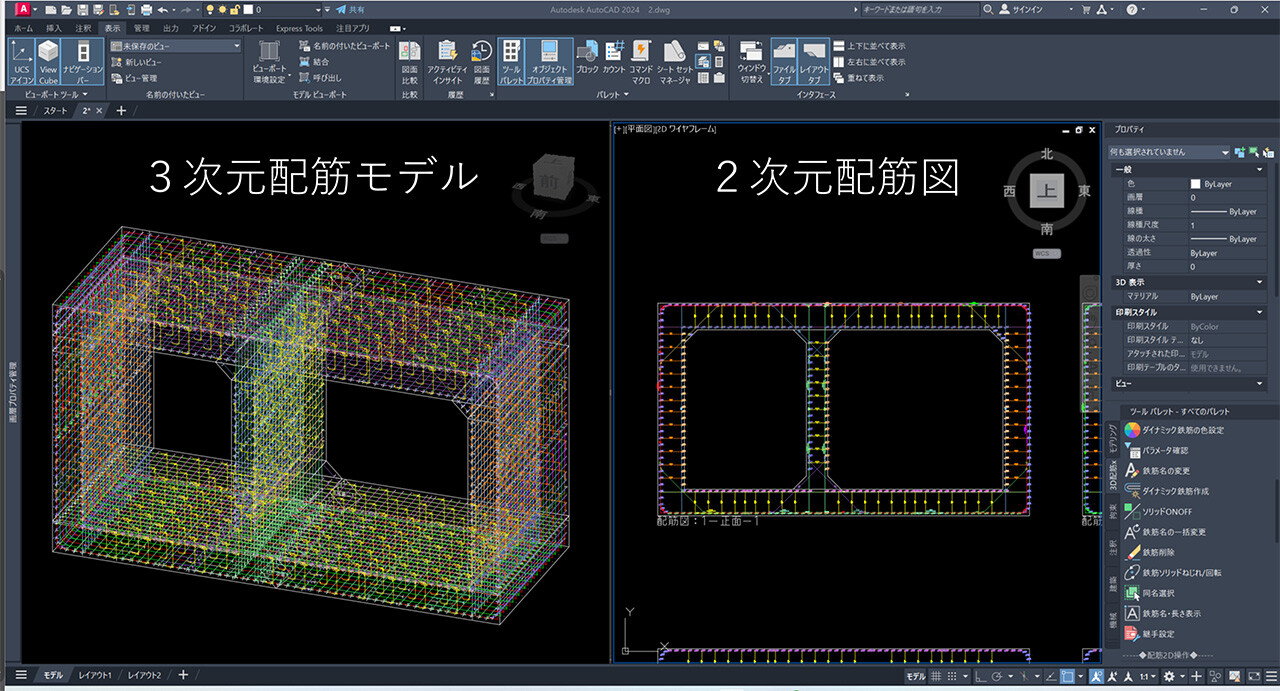

この技術は、設計・施工条件に基づくパラメータ入力により、3次元の配筋モデルだけでなく、納品や施工に必要な2次元図面(配筋図)や鉄筋数量表、加工図を同時に自動生成・修正するものです。今回のアップデートでは、対象構造物が従来の単ボックスカルバートに加え、2連ボックスカルバートやU型擁壁にまで拡大されました。最大の特長は、「従来手法と比較して作業時間を約90%削減(10分の1に短縮)」できる点にあり、建設業界の生産性向上に直結する画期的な成果として注目されています。

BIM/CIM配筋モデル自動生成ツールに2次元図面と3次元配筋モデルの相互連動機能を実装(大林組公式)

開発の背景:建設業界が直面する「BIM/CIMの壁」

今回の開発の背景には、建設業界特有の切実な課題と、制度的な変化があります。

「2024年問題」と生産性向上の急務

建設業界では、時間外労働の上限規制(いわゆる2024年問題)により、労働時間の短縮と生産性の向上が至上命題となっています。特に設計・施工計画段階における配筋図の作成は、作成時には単純作業の繰り返し、修正時には一つの修正が多くの図面に影響を及ぼすなど多大な労力と時間を要していました。

BIM/CIM原則適用の拡大

国土交通省は2023年度から、小規模なものを除く全ての公共工事においてBIM/CIMを原則適用としました。しかし、現状では「2次元図面で設計した後に3次元モデルを作成する」という二度手間が発生しており、図面とモデルの整合性チェック(照査)に膨大な手戻り作業が生じていました。また施工においても、最終的には二次元図面が用いられ3次元が有効活用されているとは言い難い状況となっています。

従来手法の限界

従来の2次元CADを用いたモデリングでは、一つの変更が全ての図面や数量表に波及するため、修正のたびに手作業での更新が必要でした。大林組らの調査によれば、標準的な構造物の配筋図作成には約115時間を要しており、これがDX推進のボトルネックとなっていました。

他社の類似技術との比較

配筋図の自動生成技術は、大手ゼネコン各社がしのぎを削る領域です。大林組の技術が他社とどう異なるのか、公式情報を基に検証します。

| 項目 | 大林組(本件) | 鹿島建設 | 清水建設 | 竹中工務店 |

|---|---|---|---|---|

| 主な対象 | 土木(ボックス、擁壁) | 土木(道路橋床版など) | 土木(地下鉄、一般躯体) | 建築(RC造全般) |

| 核心技術 | 2D/3D完全相互連動 | パラメトリックモデリング | Revit/Grasshopper連携 | RCS(RC一貫生産システム) |

| 主なメリット | 図面とモデルの齟齬ゼロ | 設計時間を1/10に短縮 | 構造細目の自動照査 | 設計から加工まで一気通貫 |

| 特徴 | 汎用CADソフトの拡張機能 | 橋梁更新に特化した強み | 高度なアルゴリズム | 建築分野の長年の実績 |

鹿島建設:道路橋の床版更新における3Dモデル自動生成システム

大林組の優位性検証

他社技術が「3Dモデルの生成」や「現場での検査効率化」に主眼を置く中、大林組の今回の成果は「2次元図面との完全同期」にあります。日本の建設現場では、納品物や現場指示として依然として2次元図面が法的なエビデンスとして重要視されます。モデルを直せば図面が、図面を直せばモデルが自動で追従する機能は、実務上の「手戻り」を物理的に排除する点で、極めて実効性が高いと言えます.

現場・設計への影響:導入の可否とメリット・デメリット

この技術が実際に現場や設計現場にどのようなインパクトを与えるのか、多角的に検証します。

設計業務への影響

設計段階では、パラメータ(鉄筋径、ピッチ、かぶりなど)を入力するだけで、瞬時に3Dモデルと2D図面が作成されます。

メリット

- 導入の可否: 非常に高い。特にボックスカルバート等の標準構造物では、設計初期から導入可能。

- スピード: 115時間かかっていた作業が10時間程度に短縮される。

- 品質向上: ヒューマンエラーによる2Dと3Dの不整合が根絶される。

- 合意形成: 3Dモデルを即座に提示できるため、発注者との協議がスムーズになる。

デメリット

- 初期学習コスト: ツールの操作習得が必要。

- 適用範囲の限定: 現時点ではボックスカルバートやU型擁壁に限られており、特殊な形状への対応は今後の課題

施工現場への影響

現場では、正確な数量表と加工図が自動生成されることで、サプライチェーン全体が効率化されます。

メリット

- 導入の可否: 設計データとの連携が前提となるが、施工段階での変更管理にも有効。

メリット: - 鉄筋発注の適正化: 自動算出された正確な数量表により、材料のロスや不足が減少する。

- 検査の効率化: 正確な3Dモデルに基づいた配筋検査が可能となり、現場での「図面とのにらめっこ」が解消される。

デメリット

- 現場のデジタル環境: 3Dモデルを活用するためのタブレット端末や通信環境の整備が必要。

- 加工場との連携: 自動生成された加工データを、既存の鉄筋加工業者のシステムにどう取り込むかが課題。

今後の展開予想:建設業の「完全自動設計」へ

大林組の今回の発表は、単なる一ツールの開発に留まらず、建設業全体の「設計・施工の自動化」に向けた重要なステップとなります。今後の展開として、以下の3点が予想されます。

AIによる最適化機能の搭載

現在は人間がパラメータを入力していますが、今後は「構造計算結果」からAIが最適な配筋レイアウトを提案し、自動生成する機能へ進化するでしょう。これにより、ベテラン設計者のノウハウがアルゴリズム化され、属人性が排除されます。

適用構造物のフルラインナップ化

今回はボックスカルバートと擁壁でしたが、今後は橋台、橋脚、さらには建築分野の柱・梁など、あらゆるコンクリート構造物へ展開されるはずです。特に、土木分野での「i-Construction 2.0」の推進に伴い、標準化が進むことで普及が加速します。

プレキャスト(PCa)工法との融合

人手不足対策として拡大しているプレキャスト工法において、この自動生成ツールは強力な武器となります。工場での製作図作成を自動化し、設計から工場生産、現場据付までをデジタルデータで繋ぐ「コンストラクション・マニュファクチャリング」の実現が見えてきます。

結論

大林組による「配筋図自動生成ツールの2D/3D相互連動」の実装は、建設業が長年抱えてきた「図面の整合性」という呪縛を解き放つものです。作業時間を10分の1にするという圧倒的な数字は、単なる効率化を超え、エンジニアがよりクリエイティブな検討に時間を割ける環境を作り出します。建設DXは「可視化」のフェーズを終え、実務を劇的に変える「実装」のフェーズに突入したと言えるでしょう。

コメント